联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

酚类化合物作为石化、聚合物制造等工业的核心副产品,其废水排放已构成严峻的环境威胁。即使浓度低至ppm级,酚类物质仍具有强生物毒性,可通过食物链富集破坏水生生态系统,并诱发人体器官损伤和致癌风险。据研究统计,全球每年排放的含酚废水超200万吨,传统处理方法(如活性炭吸附、化学沉淀、生物降解)面临效率低、成本高、二次污染等问题。

膜分离技术因低能耗、高选择性、操作简便等优势成为废水处理的研究热点。其中,聚偏氟乙烯(PVDF)和聚二甲基硅氧烷(PDMS)复合膜凭借优异的化学稳定性与机械强度被广泛应用。然而,PVDF/PDMS膜存在固有缺陷:

1. 疏水性不足(接触角通常<120°),导致水分子易渗透,降低酚类选择性;

2. 传质效率低,酚类分子在膜内扩散速率慢,24小时去除率普遍低于30%;

3.长期稳定性差,酸性/碱性废水环境易引发膜结构老化。

这些问题严重制约了其工业化应用。因此,开发兼具超疏水性、高传质效率及环境耐受性的新型复合膜迫在眉睫。

天津城建大学李雅静教授团队在《Journal of Materials Science》发布超疏水F-SiO₂/PVDF/PDMS纤维膜(2025)最新成果。该团队以电纺技术将氟化SiO₂引入PVDF/PDMS基体,实现46.8%苯酚去除率及153.9°接触角的超疏水表面,为高效含酚废水处理提供了新膜材料

本研究首次提出将氟化二氧化硅纳米粒子(F-SiO₂) 作为无机填料,通过电纺丝技术与PVDF/PDMS复合,构建多层次超疏水结构。其创新性体现在三方面:

1.纳米级表面粗糙度与低表面能协同强化疏水性

2. “刚柔并济”的膜结构设计

3.电纺工艺精密调控

采用多参数协同优化的电纺策略:

此设计突破传统复合膜疏水性不足的瓶颈,为高效酚类分离提供新范式。

1. F-SiO₂纳米粒子特性分析

2. F-SiO₂-PVDF/PDMS复合膜性能调控

微观形貌(SEM):

热力学性能(TGA/TMA):

机械性能:

3. 酚类分离效能与机制

分离装置:定制不锈钢膜接触器,有效膜面积7.07 cm²,料液为2 g/L苯酚水溶液,吸收液为0.1 mol/L NaOH(促进酚→苯酚钠)。

传质动力学:

|

条件 |

苯酚去除率(24 h) |

总传质系数Kₒᵥ (×10⁻⁷ m/s) |

|

20℃, 1.5% F-SiO₂ |

46.8% |

16.2 |

|

纯PVDF/PDMS膜 |

<30% |

<10.0 |

|

温度升至50℃ |

54.6% |

19.2 |

4. 环境耐受性验证

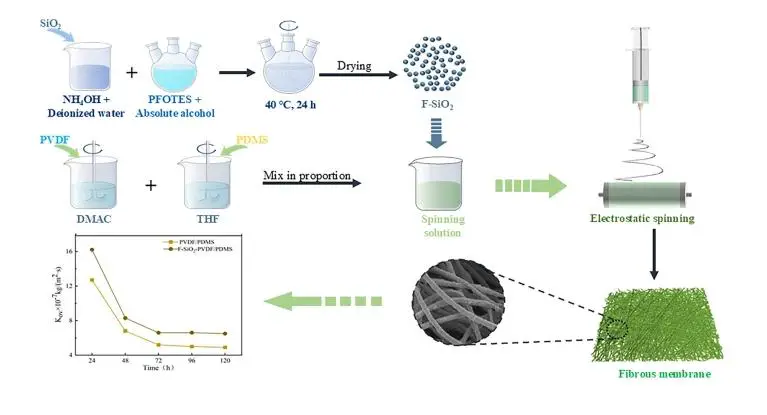

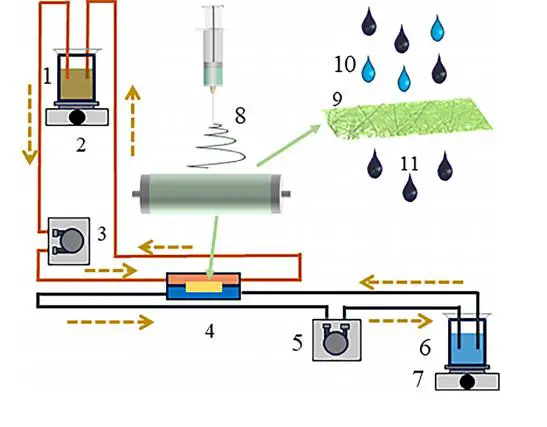

主图:F-SiO₂/PVDF/PDMS超疏水复合膜的制备流程示意图

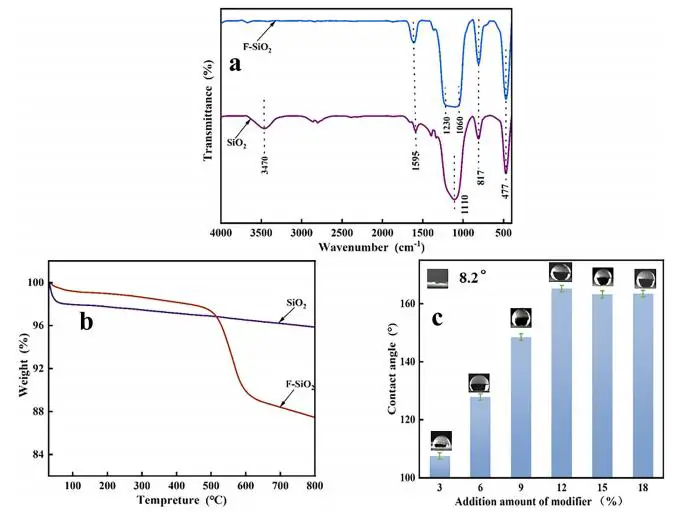

图1:SiO₂与 F-SiO₂的光谱、热稳定性及 F-SiO₂疏水性能图

包含三个子图,分别为 SiO₂和 F-SiO₂的 FTIR 光谱(a)、SiO₂和 F-SiO₂的 TG 曲线(b)以及不同氟改性剂添加量下 F-SiO₂的水接触角(c)。FTIR 光谱显示 F-SiO₂出现 1060 cm⁻¹(Si–O–Si 不对称伸缩振动)和 1230 cm⁻¹(C–F 键反对称伸缩振动)的特征峰,3470 cm⁻¹ 附近的 Si–OH 峰几乎消失,证实 SiO₂被成功改性;TG 曲线表明 F-SiO₂在不同温度区间的质量损失与 SiO₂存在差异,验证表面羟基接枝了含氟基团;接触角图显示随改性剂增加,F-SiO₂接触角从 8.2° 增至 165° 并趋于稳定,达到超疏水状态。

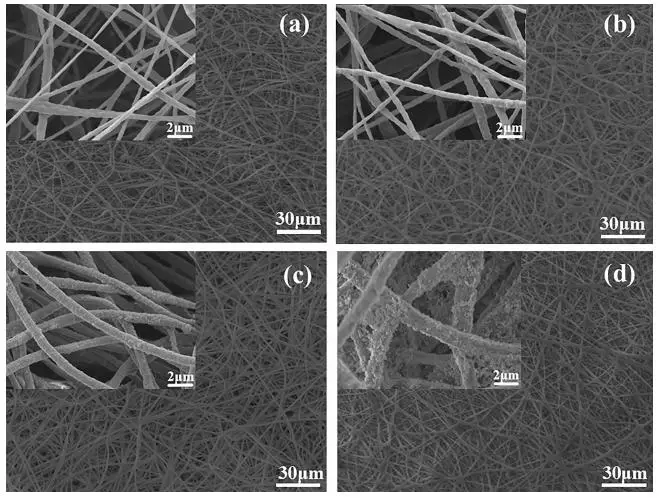

图2:不同 F-SiO₂质量比的 F-SiO₂-PVDF/PDMS 复合膜的 SEM 形貌图

不同 F-SiO₂质量比(0.5%、1.0%、1.5%、2.0%)的 F-SiO₂-PVDF/PDMS 复合膜的 SEM 图像。低倍率下,F-SiO₂添加量为 0.5% 至 1.5% 时,纤维交错密度适中,孔隙较大,利于疏水;2.0% 时纤维间距过小,可能因毛细力导致疏水下降。高倍率下,1.5% 时纤维表面粗糙且有突起,F-SiO₂与基体结合良好;2.0% 时出现 F-SiO₂团聚,掩盖部分孔隙,影响分散性。

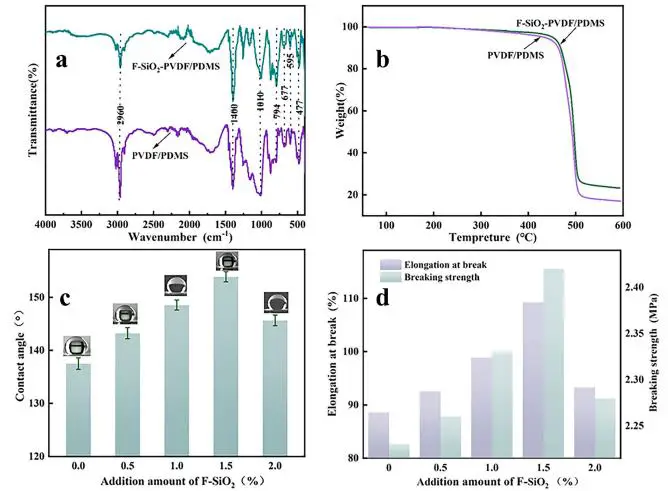

包含四个子图,分别为 PVDF/PDMS 与 1.5% F-SiO₂-PVDF/PDMS 的 FTIR 光谱(a)、两者的 TG 曲线(b)、不同 F-SiO₂质量比下膜的水接触角(c)以及膜的力学性能(d)。FTIR 显示添加 F-SiO₂后无新化学结构形成,为物理混合;TG 曲线表明改性膜热稳定性更好,分解温度更高;接触角在 1.5% 时达 153.9°,实现超疏水;力学性能显示 1.5% 时断裂强度和断裂伸长率先增后减,此时性能最优。

图4:苯酚分离机制图

展示苯酚分离机制,包含实验装置组件和分子迁移过程。装置由烧杯、磁力搅拌器、蠕动泵、膜接触器、电纺装置等组成;苯酚分子从苯酚溶液扩散至膜界面,在浓度差作用下被膜吸附,再从膜扩散至接收液界面并解吸进入接收液,水分子则被膜表面截留,直观呈现了膜分离苯酚的原理。

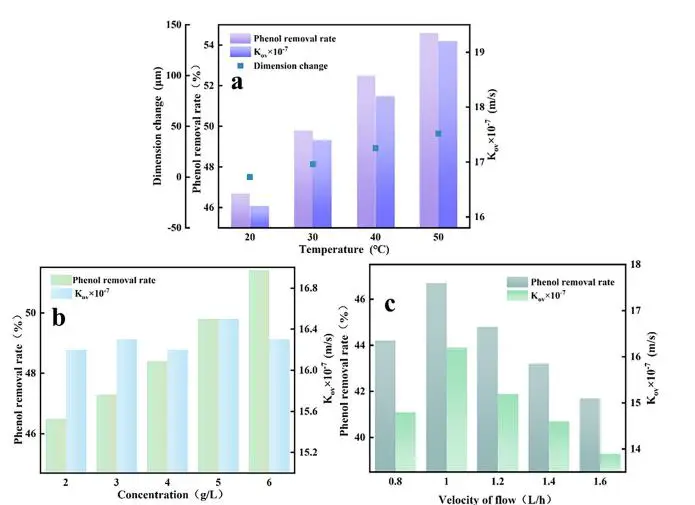

图 5:温度、浓度和流速对苯酚分离性能的影响图

影响苯酚分离的因素图,包括温度(a)、浓度(b)和流速(c)的影响。温度图显示 20-50℃时,苯酚去除率随温度升高从 46.7% 增至 54.6%,传质系数相应增大;浓度图表明 2-6 g/L 范围内,去除率随浓度升高从 46.5% 增至 51.7%,传质系数基本稳定;流速图显示 0.8-1.6 L/h 时,1.0 L/h 去除率最高(46.7%),过高流速会导致去除率下降。

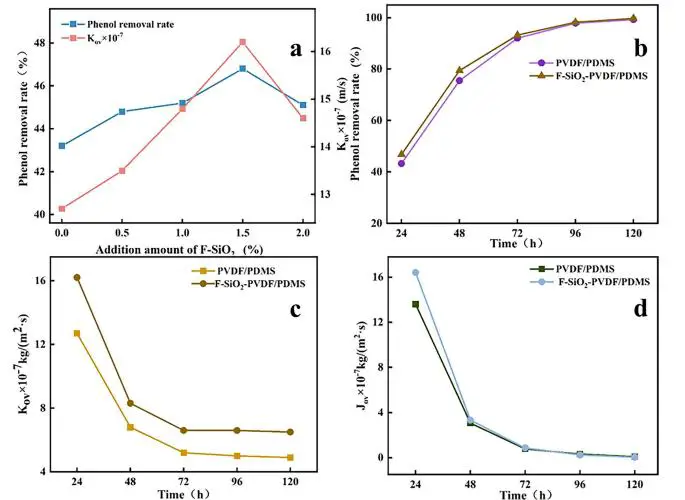

图6 :PVDF/PDMS 与 F-SiO₂-PVDF/PDMS 膜的分离性能及长期运行性能对比图

PVDF/PDMS 与 F-SiO₂-PVDF/PDMS 膜的分离性能图,包含不同 F-SiO₂含量的去除率和传质系数(a)、长期分离实验的去除率(b)、传质系数(c)和通量(d)。a 图显示 1.5% F-SiO₂时 24 h 去除率达 46.8%,传质系数最大;b 图表明 5 天稳定运行后,改性膜去除率达 99.7%,优于未改性膜;c、d 图显示改性膜传质系数和通量虽随时间下降,但整体性能更优。

联系客服二维码

纳米纤维及其应用