联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

在高湿环境下,一件防雨工服如果“防水好”但“透气差”,会让穿着者汗水积聚,闷热又不舒适;反之,如果“透气出色”但“防水不足”,雨水随时渗透,失去保护功能。尤其在长期户外作业、建筑施工、电力巡检等行业,这种痛点尤为突出。

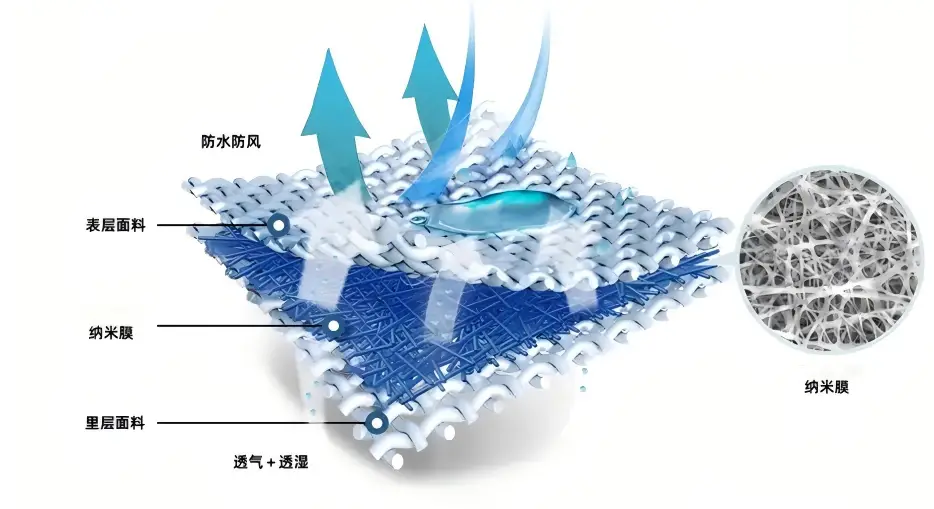

静电纺丝技术制备的纳米级纤维膜,具有超高比表面积和精细多孔结构,能做到拒水液却透湿气,是理想的防水透湿层。相比传统PTFE膜或涂层织物,静电纺膜结构更灵活,可实现工业化连续制膜,更易复合织物层压。

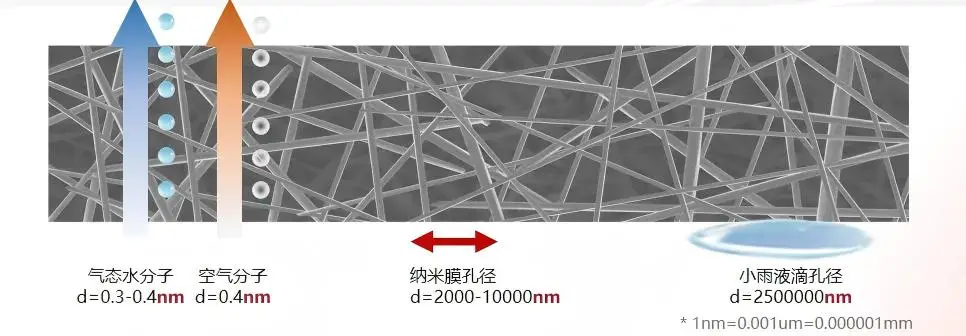

静电纺丝通过高电压拉伸聚合物溶液,生成直径通常在数十到几百纳米的纤维,形成随机交错的三维多孔网状结构。纳米纤维的孔隙尺寸很小,但孔隙率高,既阻挡液态水渗透,又允许水蒸气分子通过。

防水:静电纺丝制备的纳米纤维膜,其纤维直径极小,通常为几十到几百纳米。这些纤维随机交织,形成了一个内部孔隙率极高、孔径极小(几百纳米到几微米)的致密三维网络结构,这种微观结构决定了其优异的防水性能。自然界的水滴由于表面张力,其直径远大于纳米纤维膜的孔径,这使得水滴无法穿透膜的孔隙,如同“雨水打在荷叶上”,被阻挡在材料表面。

透湿:水蒸气分子(直径约0.3纳米)远小于纳米纤维膜的孔径(几百纳米) 。当人体出汗时,汗液蒸发形成的水蒸气分子可以轻松地通过这些微孔,从服装内部扩散到外部,从而实现透湿功能 。这种“只透气不透水”的特性,正是户外工服实现“防雨又不闷”的关键。纳米纤维膜的高孔隙率和互联互通的孔道结构,为空气和水蒸气提供了畅通无阻的传输路径,小分子水蒸气可通过曲折孔隙逸散,实现蒸汽传输,保持体表干爽。

静电纺丝技术虽然在多种聚合物体系中都可实现,但要将其应用于户外工服等需要高强度、高耐久性和成本控制的产业化生产,对材料和配方的选择就显得至关重要。一个成功的产业化配方,必须在高性能、生产效率、环保性和成本之间取得最佳平衡。基于前沿研究成果,以下是几种适合产业化生产的纳米纤维膜材料与配方选型建议:

3.1 基础材料:高性能与可调性的核心——聚氨酯(PU)

聚氨酯因其优异的机械性能、耐磨性、柔韧性和相对较低的成本,成为静电纺丝防水透气膜的首选基础材料。对于产业化而言,建议重点关注以下两类聚氨酯:

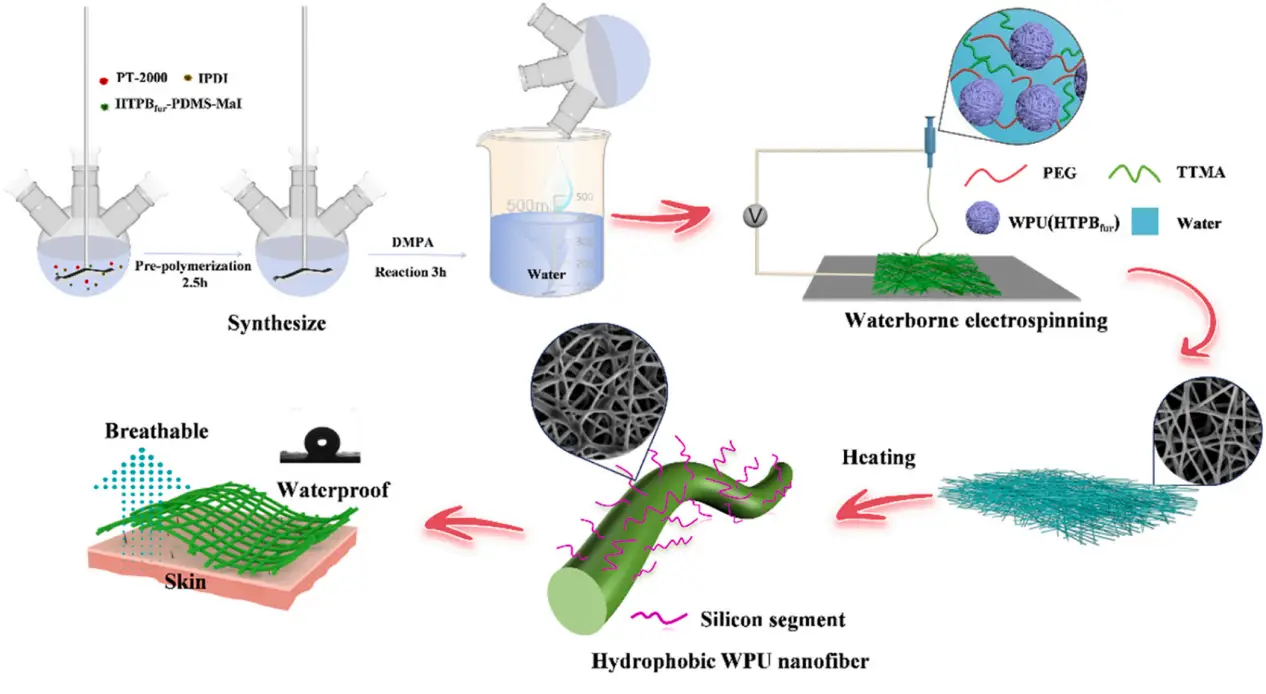

3.1.1水性聚氨酯(WPU): 相比于传统的有机溶剂型PU,水性聚氨酯(WPU)使用水作为溶剂,极大地降低了生产过程中的环境污染和火灾风险,更符合绿色环保的产业趋势。同时,其良好的生物相容性也使其在其他领域具有拓展潜力。但是水性PU由于粘度低、导电性高、表面张力大;所以在普通静电纺丝条件下不容易形成连续纤维,会出现滴液、珠状纤维、不均匀成网。需要添加添加PVA、PEG、PEO等助纺剂提高粘度,添加 Si-PU、rPDMS、PMMA、石蜡酸 等改性剂改善疏水性。文献中大量使用 WPU 为基体进行静电纺丝,配合 SiO₂ 或 PDMS 成功制备出高水接触角(WCA)、良好水汽透过率(WVTR )的防水透湿膜。

图 1. 具有防水透气性能的环保型WPUPDMS/PEG/TTMA纳米纤维膜的制备工艺示意图

3.1.2改性聚氨酯: 为了提升PU的疏水性能,可以对其进行化学改性,不仅保留了PU的优良特性,而且显著提高了膜的防水透气性能和机械强度,是一种兼具环保与高性能的理想选择。

● 硅基改性剂,常见的添加剂有:(1)PDMS(聚二甲基硅氧烷):与PU链段反应或物理共混,提高表面疏水性;(2)Si-PU(硅改性PU):市面上有现成商品,例如液态含硅改性PU分散体;(3)rPDMS(反应型PDMS):既作低表面能基元,又可交联增强结构稳定性;(4)KH-550等硅烷偶联剂:在共聚/交联中提高界面疏水性。

● 含氟聚合物,常见的添加剂有:(1)C6F-PU、C8F-PU:全氟或半氟聚氨酯;(2)PVDF、PTFE 纳米颗粒:掺杂形成超疏水膜。

● 长链脂肪酸类,常见的添加剂有石蜡酸、十八醇、脂肪酸改性聚乙烯醇。

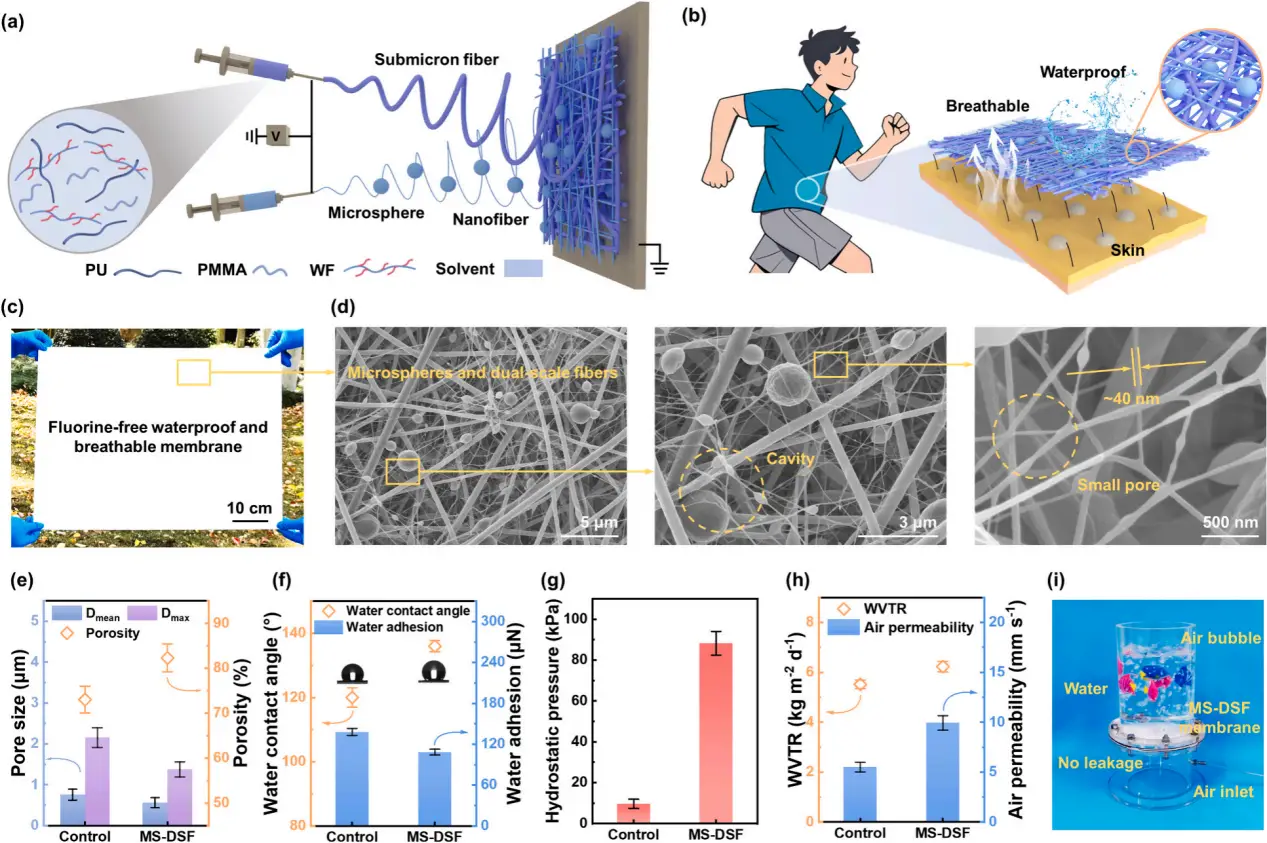

研究案例2:东华大学丁彬教授与韩国高丽大学 Sam S. Yoon团队合作开发了一种无氟防水透湿膜。团队采用多喷头静电纺丝技术,将微球、纳米纤维与亚微米纤维构建成分级结构,并在PU基体中引入有机硅改性PU防水剂与PMMA,使膜同时具备高疏水性(接触角 136°、低附着力 108 μN)、窄孔径(平均 0.56 μm)与高孔隙率(82.3%)。该膜在保持优异透湿性(6.23 kg·m⁻²·d⁻¹)和透气性的同时,实现了 88.26 kPa 的静水压,展现出在运动装备、防护服、建筑覆层及电子器件等领域的应用潜力。

图1:(a) 含有微球(MS)和双尺度纤维(DSF)的无氟膜制备示意图;(b) MS-DSF膜的防水透气机制示意图;(c) 大尺寸制备的用于防水透气的静电纺无氟膜实物照片;(d) MS-DSF膜形貌的扫描电子显微镜(SEM)图像;(e) 孔径和孔隙率;(f) 水接触角和附着力;(g) 静水压;(h) 亚微米纤维PU膜(对照)与MS-DSF膜的水蒸气透过率(WVRT)和空气渗透性;(i) 展示MS-DSF膜防水透气性能的实物照片。

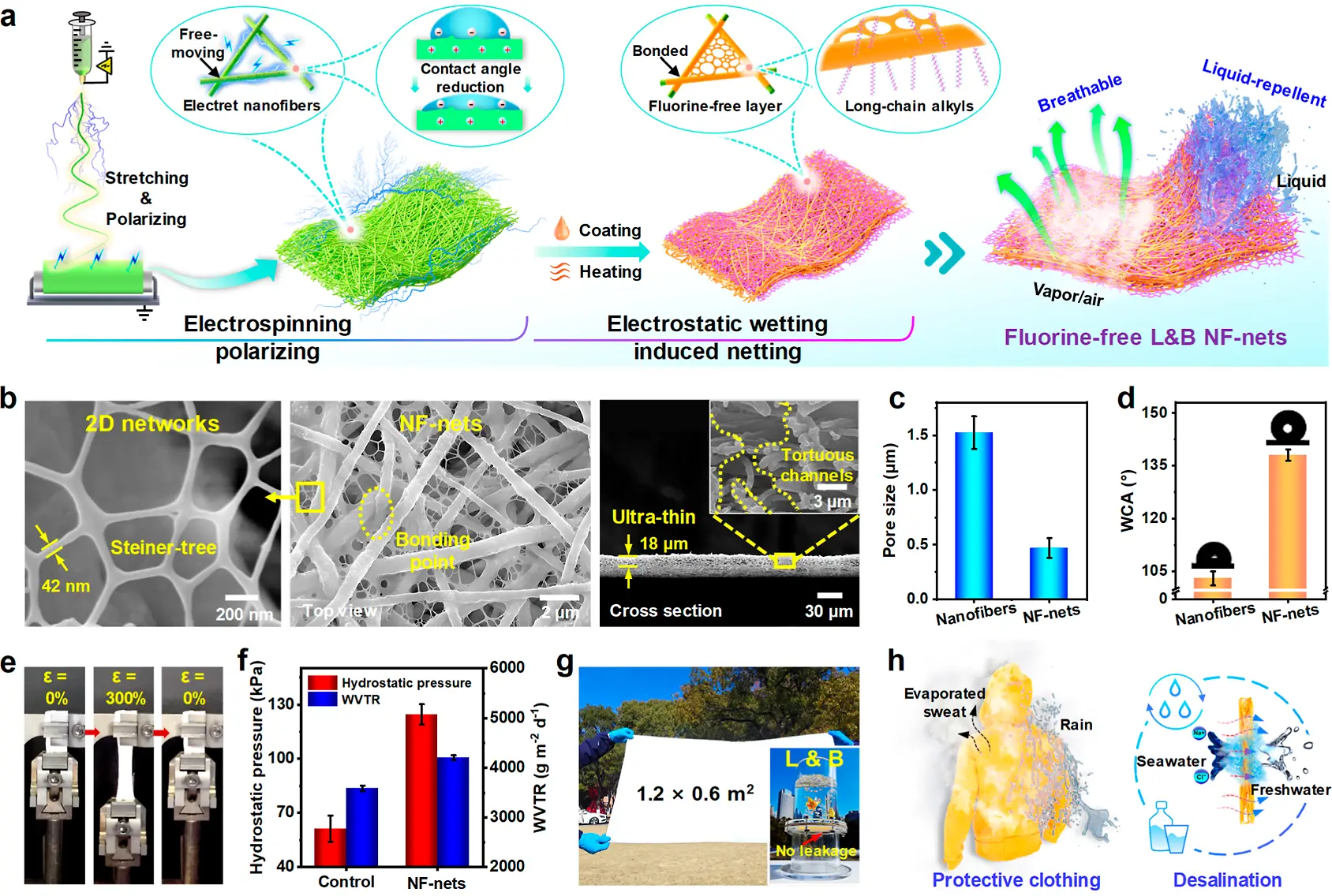

研究案例3:东华大学张世超教授和丁彬教授合作,提出了一种新型无氟纳米纤维/网络膜材料,采用电纺-涂覆-成网技术制备,具有高度互联的曲折通道结构,实现了优异的液体排斥性(水接触角约138°)和透气性(水蒸气透过率4206 g m⁻² d⁻¹)。这种膜材料在防护服装和海水淡化领域展现出显著的应用潜力,同时避免了传统含氟材料的环境和健康风险。

图 1. NF-net 膜的设计策略、结构及性能

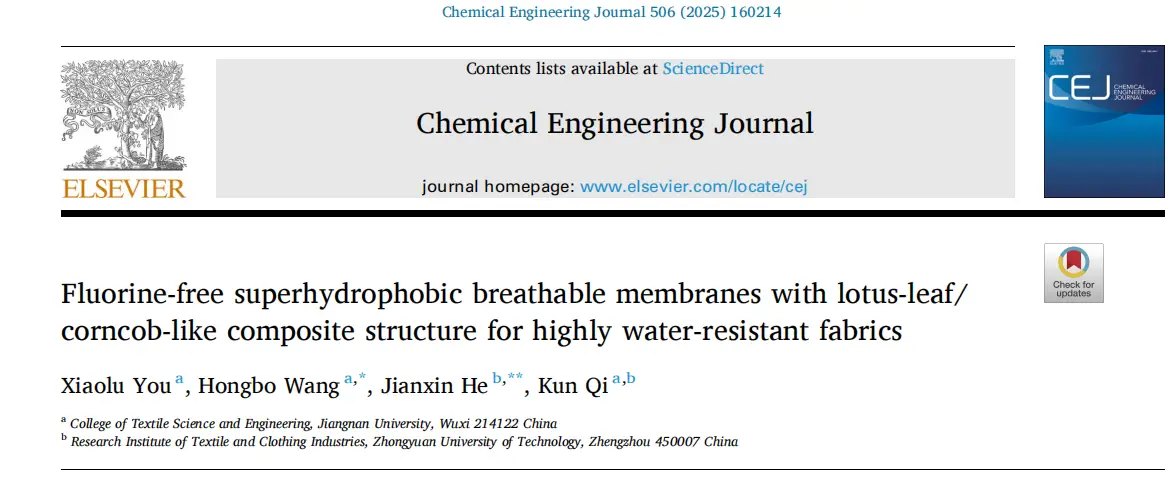

研究案例4:江南大学王洪波和中原工学院纺织服装产业研究院的何建新教授团队,提出了一种环保无氟的超疏水透气复合膜制备方法,通过两步静电纺丝和热处理技术,构建了具有玉米棒状基底和荷叶状表层的双层结构膜。该复合膜结合了二氧化硅纳米颗粒(SiO₂ NPs)和液态硅橡胶(rPDMS),展现出优异的防水性能(93.3 kPa)、适中的透气性(5235 g m⁻² d⁻¹)以及持久的自清洁特性,适用于防护服装等领域。研究为无氟超疏水材料的开发提供了新思路。

图 1.(a)基于玉米棒状基底膜和荷叶状表面的超疏水、环保且无氟复合防水气膜(WBMs)的制备工艺流程图。(b)双层防水透气膜的防水性、透气性及自清洁性示意图。

3.2.功能配方:一步法实现超疏水与高抗水压在基础聚合物中添加功能性组分,可以“一步到位”地实现高性能的防水透气功能,这对于简化生产流程、提高效率和降低成本至关重要。

● PU与硬脂酸(SA)复合配方: 这种配方体系极具产业化潜力。研究表明,将PU和硬脂酸(SA)按一定比例混合后进行“一步静电纺丝”,硬脂酸会在纳米纤维表面自发富集,形成类似“自组装”的超疏水表面。这种方法简单、高效,避免了后续复杂的表面改性处理,大大降低了生产成本。用该配方制备的纳米纤维膜,其水接触角可高达150°以上,抗水压能力可达到几十千帕(kPa),足以应对户外中等强度的降雨。

● 复合纳米颗粒配方: 为了进一步提升膜的超疏水性和耐久性,可以在纺丝液中引入疏水性纳米颗粒,如改性二氧化硅(SiO2)或钛白粉(TiO2)。这些纳米颗粒在纤维表面形成微米-纳米级别的复合分级结构,模拟荷叶效应,从而实现更强的防水性能和耐磨性。

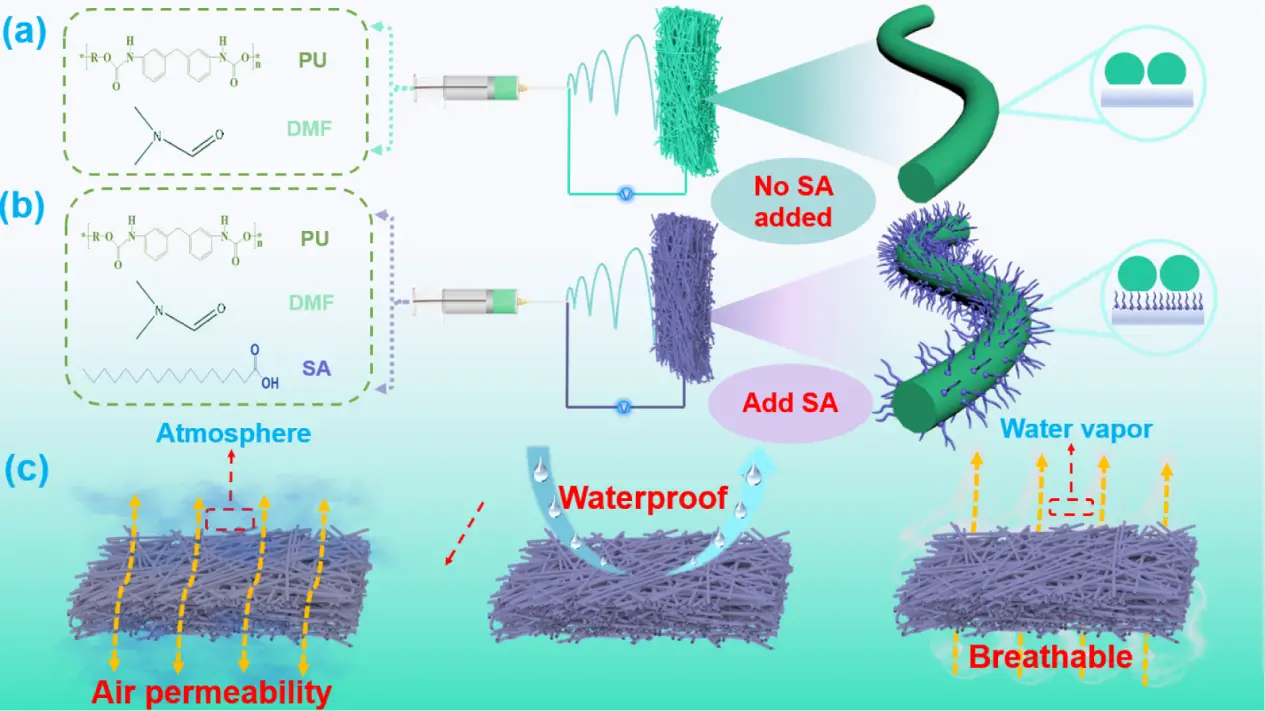

研究案例5:中原工学院纺织服装产业研究院何建新、卢东旭、任改焕等合作完成,研究通过一步静电纺丝技术,以无氟聚氨酯(PU)和硬脂酸(SA)为原料,使用纯二甲基甲酰胺(DMF)溶剂,制备了超疏水性PU/SA纳米纤维膜。该膜具有优异的防水性(静水压102.57 kPa)、透气性(水蒸气透过率5.034 kg m⁻² d⁻¹)和机械性能(拉伸强度7.17 MPa,断裂伸长率74.80%),同时展现出良好的自清洁和抗污性能,适用于户外服装等领域。

图1.(a) 通过一步静电纺丝法制备PU纳米纤维膜;(b) 通过一步静电纺丝法制备PU/SA纳米纤维膜;(c) 所制备PU/SA纳米纤维膜防水性、透湿性和透气性能示意图。

3.3 增强配方:兼顾高强度与高耐用性的关键户外工服需要承受频繁的洗涤和高强度的物理磨损,因此纳米纤维膜的机械强度和耐久性是必须解决的难题。

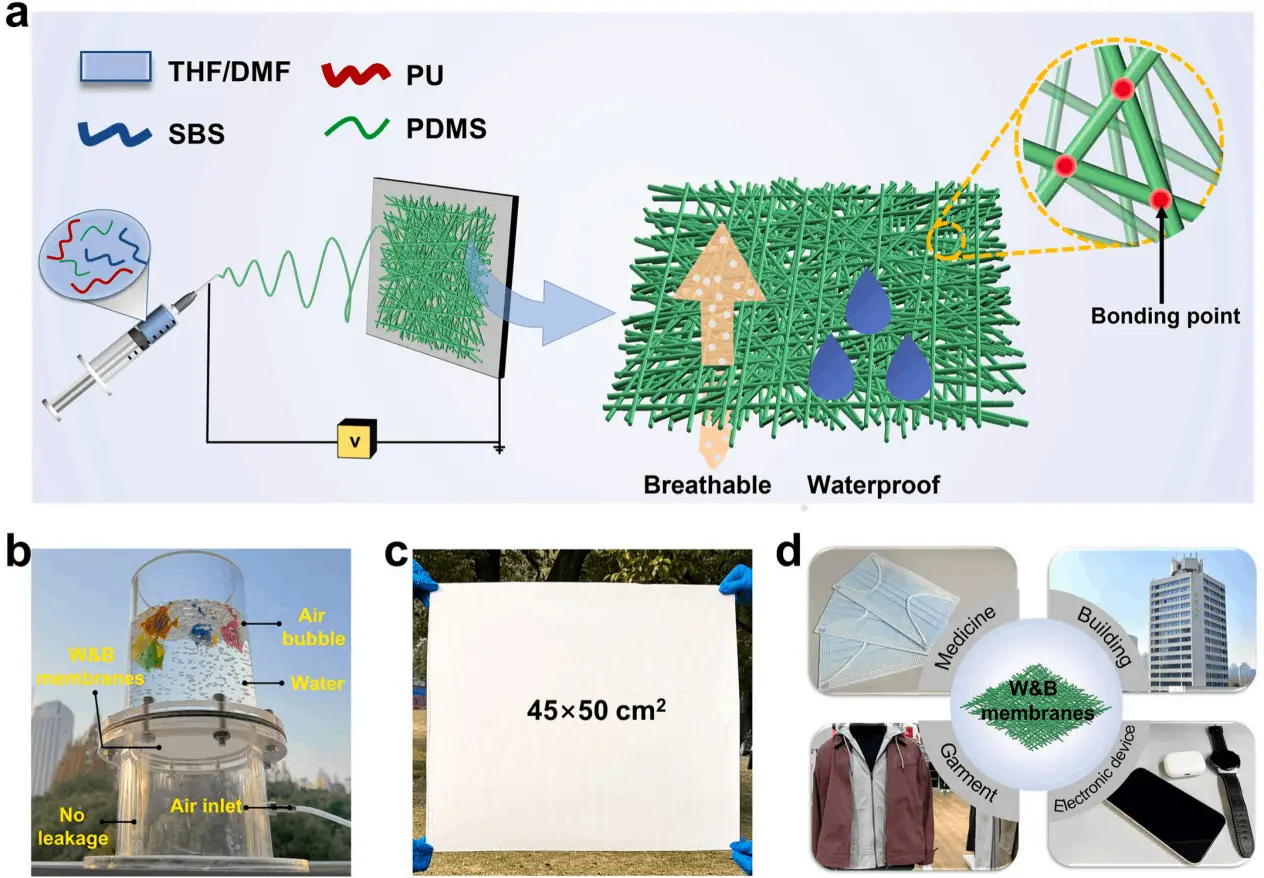

● 弹性体复合配方: 通过在PU中引入弹性体聚合物,如聚(苯乙烯-丁二烯-苯乙烯)(SBS)或聚二甲基硅氧烷(PDMS),可以显著增强纳米纤维膜的力学性能。例如,将PU、SBS和PDMS进行复合纺丝,可以制备出具有“原位键合”结构的纳米纤维膜。这种纤维之间的键合作用,使得膜在拉伸和弯曲时不易断裂,其机械强度和柔韧性可以承受数万次弯曲而不失效,极大地延长了产品的使用寿命,使其能够满足工业化应用中对耐久性的严苛要求。

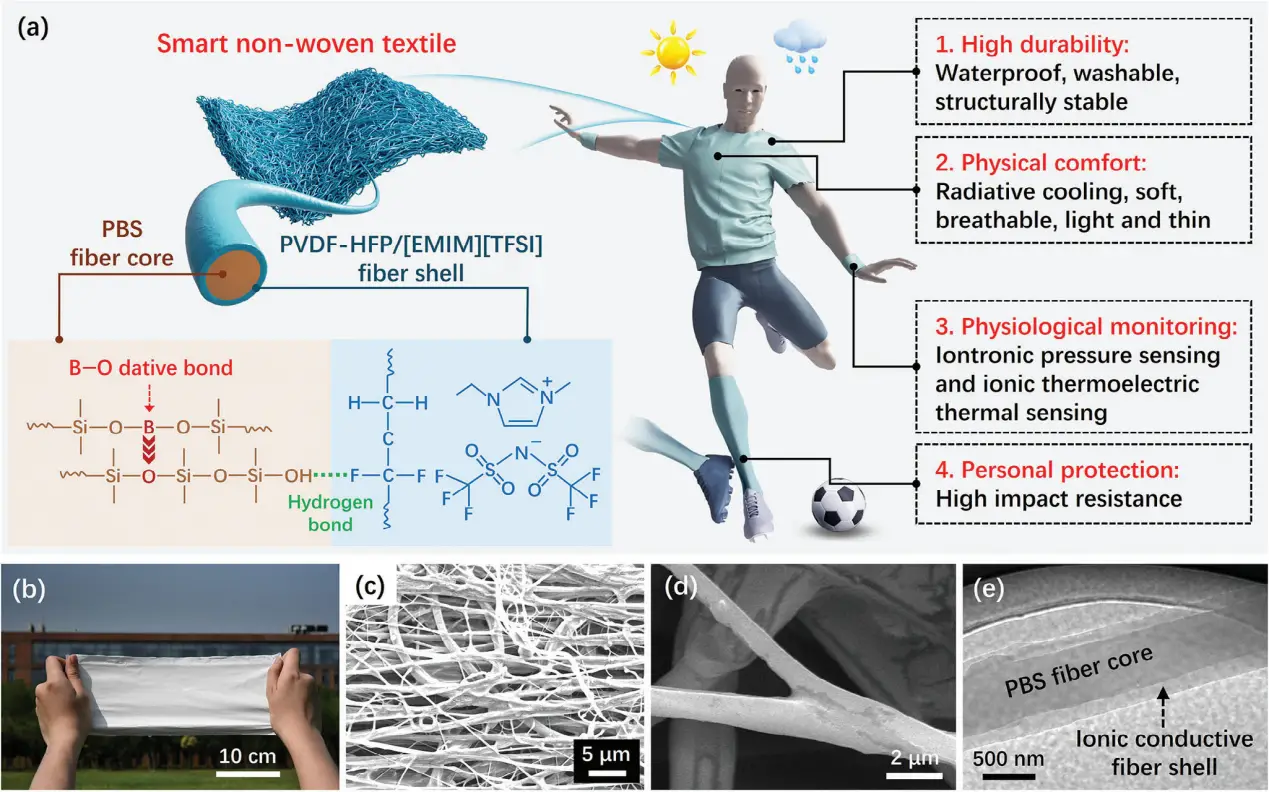

● 核壳结构配方: 采用同轴静电纺丝技术,可以制备具有“核壳”结构的纳米纤维。内芯通常采用高强度聚合物(如PU或SBS)提供力学支撑,外壳则采用功能性聚合物(如疏水性聚合物)提供防水透气功能。这种结构设计能够将材料的强度和功能性完美结合,是一种更高级别的产业化解决方案。

研究案例6:东华大学丁彬教授、王菲等人在《Composites Communications》上发表了一项研究,他们通过一步静电纺丝技术成功制备了一种机械性能优异且不含氟的聚氨酯/聚苯乙烯-丁二烯-苯乙烯/聚二甲基硅氧烷(PU/SBS/PDMS)纳米纤维膜。该膜具有出色的防水性(静水压58.95 kPa)和透气性(湿气透过率4.38 kg m⁻² d⁻¹),同时具备高拉伸应变(352.5%)、断裂应力(10.04 MPa)和韧性(19.94 MJ m⁻³)。这种环保型膜材料简化了传统复杂工艺,适用于服装、医疗和电子设备等领域。

图1.(a) PU/SBS/PDMS 膜的一步静电纺丝工艺、防水透气机制的示意图;(b) 防水透气性能的实物照片;(c) 尺寸为 45 × 50 cm² 的大尺寸膜实物图;(d) 防水透气纤维膜的多种潜在应用。

研究案例7:南开大学梁嘉杰教授,提出了一种基于同轴静电纺丝制备的核–壳纳米织物(Smart-NT):纤维壳层为 PVDF-HFP 与离子液体([EMIM][TFSI])的离子导电层,纤维芯为具有剪切增稠/抗冲击特性的 PBS,赋予织物高冲击吸收(厚度≈800 μm 时冲击力衰减可达 >60%)、极高的压敏性(灵敏度最高 ≈201.5 kPa⁻¹)、温度感测分辨率 ~0.1 °C 和显著的日间辐射制冷效应(在 1 kW·m⁻² 光照下模拟皮肤温度可下降约 17 °C);此外该材料在 10,000 次弯折及多次洗涤后仍保持功能稳定。作者还示范性地将 Smart-NT 与碳纳米管电极、采集电路与蓝牙模块集成,制成可穿戴护腕,实现实时脉搏/血压监测、个人防护与热舒适管理,展示了在智能运动服与可穿戴防护领域的应用潜力。

图1. Smart-NT的设计与表征

4.1 静电纺丝设备定位本团队所采用的静电纺丝设备,专为高产能和材料可控性而设计,具备万平级卷材的连续生产能力,可满足工业化规模所需。设备支持多喷头并联操作,适配不同类型溶液体系及材料组合,有效提升生产效率并实现功能复合。

在参数控制方面,设备具备以下关键功能:

● 可调控高压电源:电压范围宽泛,精准调节纺丝强度与纤维形成过程;

● 可调收集距离与卷绕复合形式:支持平面或卷对卷收集,满足不同应用需求;

● 环境控制系统:温度与湿度可控,保证纤维在不同工艺下的可重复性;

● 张力实时监测与反馈调控:确保卷材的一致性和平整度,便于后续的复合工艺;

● 模块化结构设计:卷绕、复合、热压等可在同一系统集成完成,显著提升工艺流转效率。

设备特别适用于功能性膜层的制备,例如用于防水透湿、过滤、分离等领域的多功能纳米纤维膜,能够兼容多种聚合物及添加剂体系,助力从实验室研发向工程化生产的顺利过渡。

4.2 从实验室配方到产业化工艺的流程落地我们建立了一整套从实验室研究向中试及产业化转化的标准流程,充分发挥设备的灵活性与高通量优势,以确保开发周期短、质量控制严、可产业复制性强。

配方筛选与工艺参数优化

通过高通量实验平台,快速筛选不同聚合物、溶剂体系、功能性添加剂组合。在静电纺丝过程中系统优化关键参数,如喷头电压、收集距离、溶液粘度、溶液浓度、助剂比例等,以控制纤维直径(例如控制在100–800 nm范围)和膜层孔隙结构,从而达到预期的力学强度和透湿性能。

静电纺丝技术以其独特的纳米纤维结构,从根本上解决了传统户外工服在防水与透气性上的矛盾。它不仅能够实现极致的防雨、防风,同时确保汗液的顺畅排出,真正做到“防雨又不闷”。更重要的是,静电纺丝作为一种多功能平台,能够轻松集成热管理、多重防护和智能传感等先进功能,为下一代高性能、环保型户外工服提供了无限可能。对于希望进入这一高价值领域的产业化客户而言,静电纺丝设备不仅是生产工具,更是开启创新、占领市场先机的核心引擎。

文献来源:

https://doi.org/10.1016/j.jece.2025.115801

https://doi.org/10.1021/acs.langmuir.5c02179

https://doi.org/10.1016/j.coco.2025.102396

https://doi.org/10.1002/adma.202411131

https://doi.org/10.1016/j.cej.2025.166383

https://doi.org/10.1016/j.jece.2025.115801

https://doi.org/10.1021/acsnano.4c14213

联系客服二维码

纳米纤维及其应用