联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

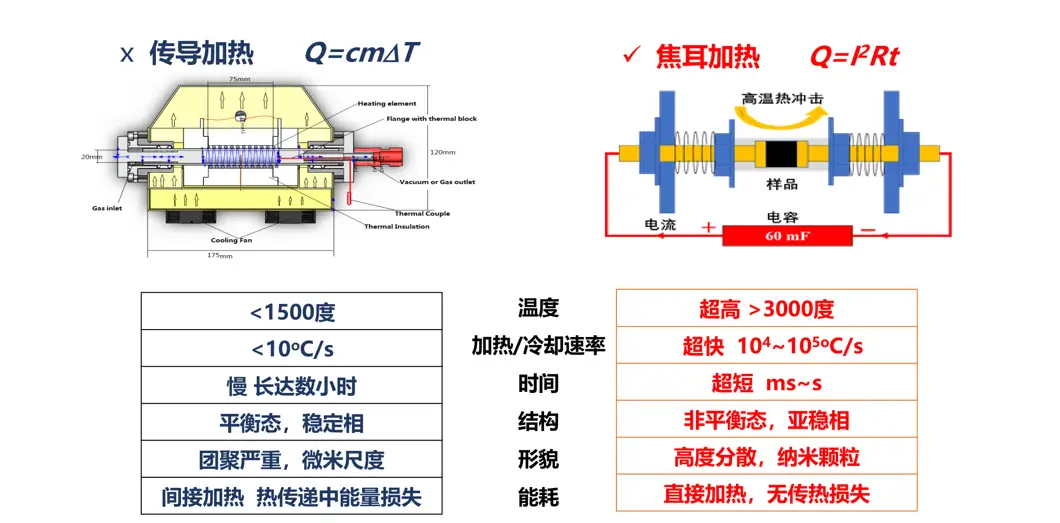

闪蒸焦耳热技术是一种新兴的材料制备方法,通过在毫秒级时间内施加高强度电流,使材料迅速升温至极高温度,从而实现特定的反应条件与产物形貌调控。与传统加热方式相比,该方法具有加热速率快、能量利用效率高等特点,可显著缩短加工时间并降低能耗。目前,闪蒸焦耳热已在硼氮纳米材料、生物质硬碳、高镍正极材料等领域展现出应用潜力,并在石墨烯及碳纳米结构合成、金属与陶瓷复合材料制备、稀土功能材料加工、废旧电池高值化回收、催化剂活化以及水裂解电极材料制备等方面显示出广阔的发展前景。

本文将分析三篇近期发表于高水平期刊的研究成果,探讨闪蒸焦耳热设备在相关领域的具体应用及其对材料性能提升的作用。我们将基于每篇文献的研究重点,说明闪蒸焦耳热在克服传统工艺不足方面的原理与效果,并对其工艺特点进行客观评价,力求呈现一个基于实验与数据的闪蒸焦耳热应用全景。

【1】文献引用:Dimension Engineering of Boron Nitride Nanostructures through Catalytic Flash Joule Heating (ACS Nano, 2025)

【2】应用领域:硼氮(BN)纳米结构的尺寸工程化制备

【3】核心痛点:硼氮材料因其优异的热导率、化学稳定性和电绝缘性,在润滑、热管理和电绝缘等领域有着广泛应用 。然而,针对不同应用需求,制备一维的硼氮纳米管(BNNTs)和二维的硼氮纳米片(BNNSs)至关重要,但传统方法存在诸多局限 。传统的BNNTs合成方法通常需要昂贵的、有价值的前驱体和催化剂,并且需要长时间的反应才能实现结构控制,这极大地限制了其实际应用 。例如,化学气相沉积(CVD)虽然是广泛采用的技术,但其前驱体转化效率和总体生产可扩展性仍然有限,阻碍了BNNTs的实际部署 。因此,开发一种兼具成本效益、可扩展性和精确尺寸控制的合成方法至关重要 。

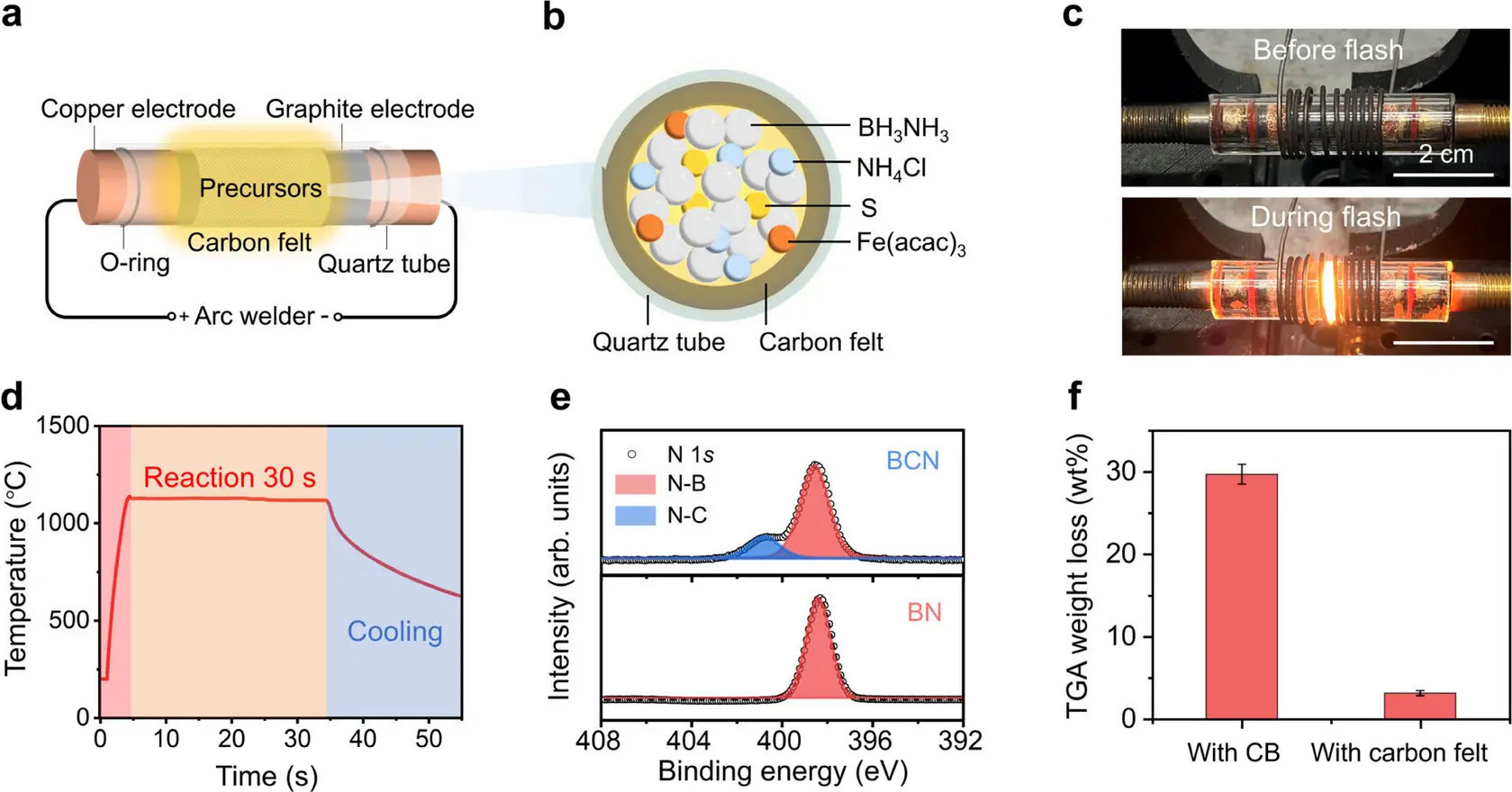

闪蒸焦耳热技术为解决上述难题提供了一条可行的策略 。该研究创新性地提出了一种通过催化闪蒸焦耳热(Catalytic FJH)策略,可在1分钟内可控地合成一维的BNNTs和二维的BNNSs 。这种方法在极短时间内实现了纳米材料的尺寸工程化,其效率远超传统方法 。

图 1. 以碳毡为加热元件用于氮化硼(BN)合成的闪速焦耳热(FJH)装置。(a) 闪速焦耳热装置的示意图。(b) 说明碳毡在闪速焦耳热中使用情况的横截面示意图。(c) (i)闪速焦耳热工艺前和(ii)闪速焦耳热工艺期间的反应器照片。缠绕在管表面的弹簧可增强管式反应器的机械完整性。(d) 闪速焦耳热过程中输入电流为 30 安时的实时温度变化曲线。(e) 以炭黑为导电添加剂(称为 BCN)和以碳毡为加热元件(称为 BN)闪速合成氮化硼的 N 1s X 射线光电子能谱(XPS)。(f) 通过热重分析(TGA)测试的闪速合成 BCN 和 BN 的失重情况。热重分析测试在 100 毫升 / 分钟的空气流量、10℃/ 分钟的升温速率下进行。误差线代表三次平行测试的标准偏差。

• 超快合成,高效可控: 闪蒸焦耳热能够在短短1分钟内完成反应,实现可扩展的生产,每批次可制备约1-5克产品 。这比需要数小时甚至数十小时的传统炉式加热方法效率高得多。

• 精确的温度控制: 通过调节输入电流,设备可以精确控制反应温度在750℃到2100℃之间 。在本研究中,电流为30A时,反应温度可稳定维持在约1200℃达30秒,温度波动低于3% 。这种精确的温度控制是实现可控合成和产物纯度的关键 。

• 低碳杂质,高纯度: 研究发现,闪蒸非导电前驱体时,常需添加碳助剂(如炭黑粉末)以确保样品导电性,但这会导致产物中出现不必要的碳掺杂,影响纯度 。而该研究通过使用碳毡作为加热元件,在FJH过程中将热量快速传递给前驱体,成功实现了BN的合成,且碳杂质含量低 。

• 普适性潜力: 这项工作不仅为定制BN纳米结构和优化其性能提供了一个可行的策略,还为BN之外的其他纳米材料合成提供了潜在的适用性 。这表明闪蒸焦耳热设备具有广泛的应用前景。

【1】文献引用:Rapid Closed Pore Regulation of Biomass-derived Hard Carbons Based on Flash Joule Heating for Enhanced Sodium Ion Storage (Advanced Functional Materials, 2025)

【2】应用领域:用于钠离子电池(SIBs)负极材料的高性能生物质硬碳(HCs)的制备 。

【3】核心痛点:硬碳因其独特的结构特性,包括可调谐的层间距和丰富的孔隙,被认为是极具商业前景的钠离子电池负极材料 。然而,要实现高能量密度的钠离子电池,必须有效地构建闭合孔隙,以提升低电位平台容量和初始库仑效率(ICE) 。目前,传统的闭孔形成策略,如炉式加热炭化,通常涉及复杂且耗时的程序,例如模板去除、化学活化或化学气相沉积 。此外,这些方法通常需要数十小时的加热、保温和冷却过程,能耗巨大 。因此,亟需一种快速、简便且通用的策略来合成富含闭合孔隙的硬碳材料 。

该研究提出了一种通过“预热处理+闪蒸焦耳热”的策略,实现了对生物质衍生硬碳闭合孔隙的快速调控 。这种创新方法利用了闪蒸焦耳热的独特优势,成功解决了传统方法在效率和性能上的局限。

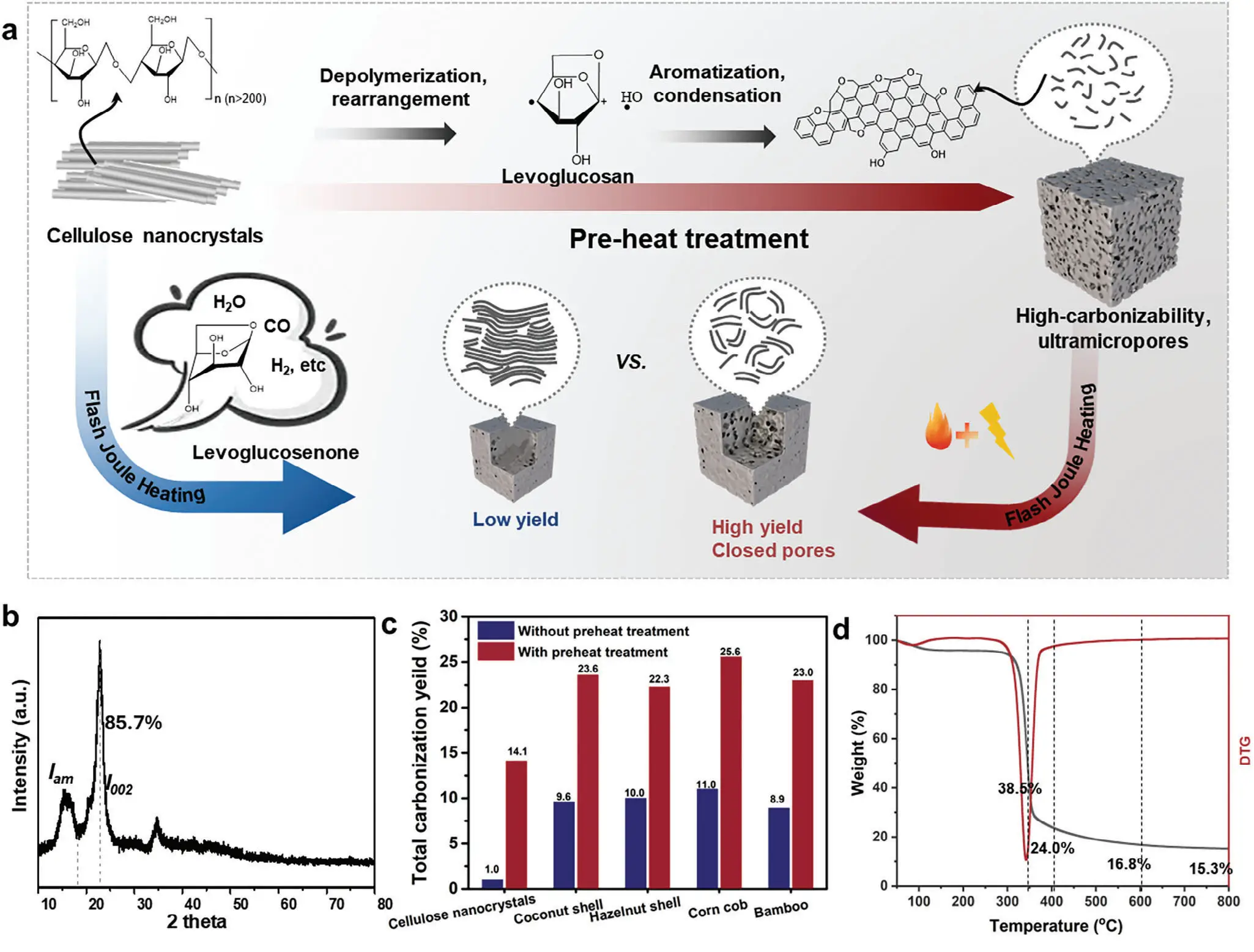

图 1. a) 通过预热处理和后续高温 FJH 碳化制备空心碳(HCs)的工艺示意图,同时展示未进行预热处理的直接 FJH 碳化工艺以作对比。b) 纤维素纳米晶体的 X 射线衍射(XRD)图谱。c) 不同前驱体的总碳化产率。d) 纤维素纳米晶体的热重分析(TGA)和微商热重分析(DTG)曲线 。

• 超快处理,节能高效: 闪蒸焦耳热以其高效率和低成本的快速高温处理而闻名 。与传统需要数十小时的炉式加热相比,FJH能在毫秒级内完成大部分加热,从而实现了快速加热和快速冷却过程 。这种闪电般的处理速度不仅极大地节省了时间,也大幅降低了能耗 。

• 显著提升产量: 传统方法中,生物质前驱体在FJH的极端加热/冷却条件下,由于气态小分子的大量生成和快速带走,会导致碳化产率降低甚至完全烧毁 。而该研究通过预热处理,将脆弱的生物质转化为高碳化骨架,使其能够抵抗过度石墨化 。这使得经过FJH处理的HC600-J-1500样品的产率显著提高,达到约14.1%,相比直接FJH处理的样品,产率增加了约14倍 。

• 卓越的电化学性能: 通过精确的预热处理和随后的FJH,优化的样品展现出卓越的电化学性能 。它实现了377 mAh g⁻¹的超高可逆比容量和93.3%的优异初始库仑效率 。这一性能在FJH制备的样品中达到了创纪录的水平,甚至可以与传统碳化方法制备的材料相媲美 。

• 通用性强: 这项策略对生物质原料具有显著的普适性和适用性,可以实现各种易碳化前驱体的快速转化 。这为设计高性能硬碳提供了通用且简便的闭孔调控方法 。

【1】文献引用:Microstructural Evolution Dynamics in Rapid Joule Heating Densification of High‐Nickel Cathodes (Advanced Materials, 2025)

【2】应用领域:用于下一代锂离子电池的高镍(High-Ni)层状氧化物正极的烧结致密化 。

【3】核心痛点:高能量密度材料是下一代锂离子电池发展的关键,而高镍层状氧化物正极因其高容量和成本效益成为重要的候选材料 。然而,传统烧结方法存在一个长期存在的难题:如何实现致密化,同时抑制过度晶粒生长 。过多的孔隙和过大的晶粒会损害材料的能量密度和机械完整性,而过大的晶粒还会阻碍锂离子扩散动力学,影响电池性能 。传统的煅烧过程,尤其是高温煅烧,容易导致严重的锂离子/镍离子混排,伴随杂质相的形成,并可能导致材料微观结构的退化 。因此,亟需一种能够在促进致密化的同时,抑制异常晶粒生长的烧结策略 。

这项研究介绍了一种将快速焦耳热技术与两步烧结相结合的方法,显著改善了高镍正极的微观结构完整性 。这种方法利用了闪蒸焦耳热在极短时间内达到高温的能力,为材料烧结提供了一种全新的动力学路径。

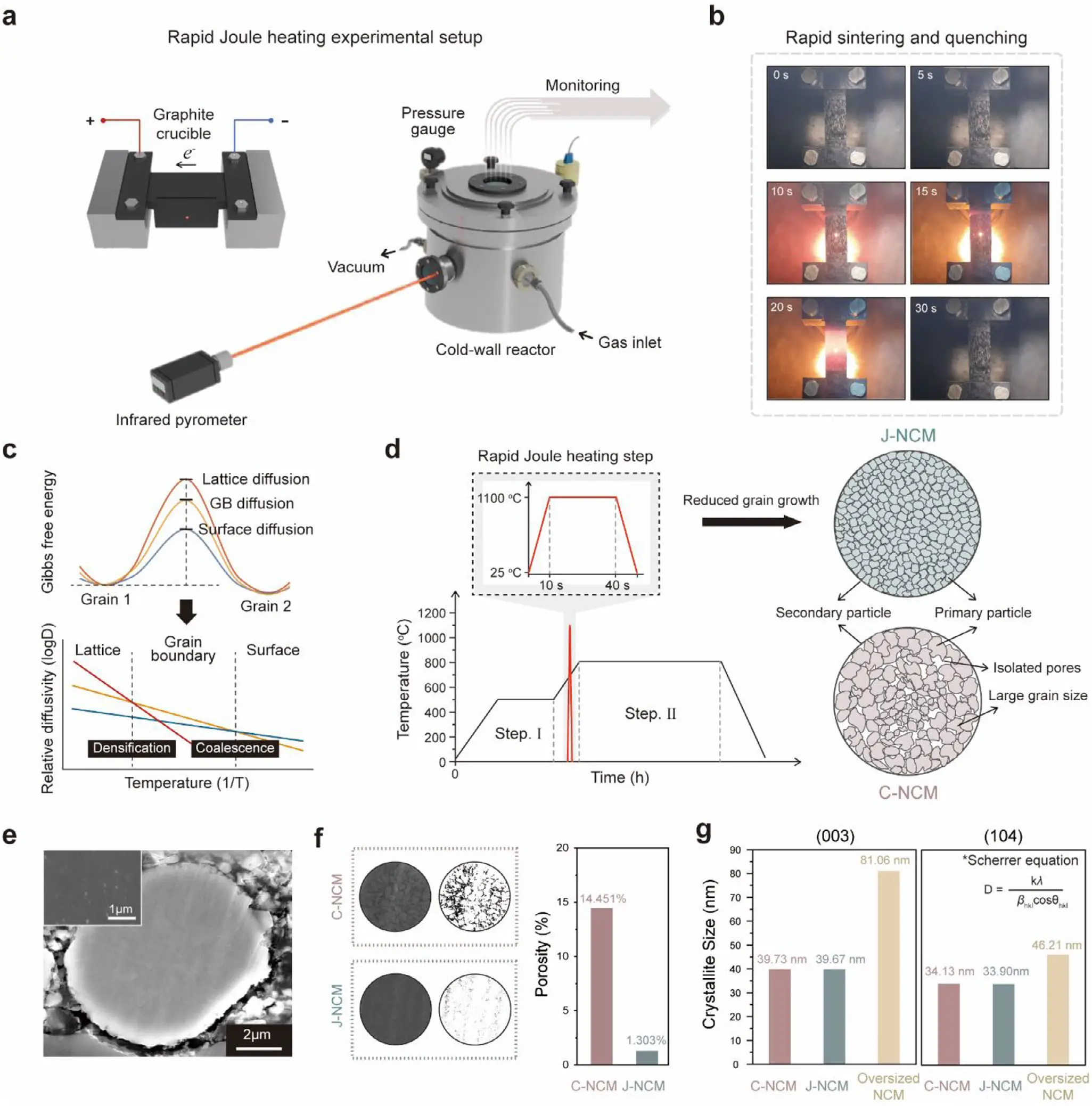

图 2. 快速焦耳加热技术结合两步烧结的效果。a) 定制化快速焦耳加热实验的示意图。b) 通过石英窗口监测快速烧结和淬火过程中的石墨坩埚。c) 根据扩散机制得出的扩散吉布斯自由能。d) 快速焦耳加热技术结合两步烧结的温度曲线以及由此产生的颗粒形貌差异。e) 具有致密且晶粒生长受抑制的 J - NCM 的截面扫描电子显微镜(SEM)图像。f) C - NCM 和 J - NCM 中孔隙率的比较。g) 通过谢乐(Scherrer)方程计算的微晶尺寸。公式为 D = (kλ)/(βhkl cosθhkl),其中 D 为微晶尺寸,k 为形状因子(k = 0.9),λ 为 X 射线波长,β 为半高全宽(FWHM),θ 为布拉格角 。

• 快速致密化,抑制晶粒生长: 闪蒸焦耳热技术能够在短短几十秒内实现比传统烧结快得多的加热速率和更高的温度 。这使得材料能够在快速致密化的同时,有效抑制晶粒的过度生长 。这是传统烧结难以解决的矛盾,而闪蒸焦耳热通过独特的非平衡态烧结动力学完美地解决了这一问题。

• 改善微观结构,提升机械强度: 采用快速焦耳热烧结制备的正极材料,具有更高的密度、更低的孔隙率和更强的机械强度 。通过原位X射线衍射和3D断层扫描等分析,研究发现,快速焦耳热烧结的正极材料能够减轻相分离、抑制孔隙演化,并提高其抗裂纹扩展能力 。这确保了高镍正极在反复循环过程中仍能保持足够的机械强度和韧性 。

• 卓越的电池性能: 优化的微观结构直接带来了卓越的电池性能。经过快速焦耳热处理的正极材料,在循环稳定性、库仑效率和倍率性能方面都表现出显著的优势 。这为合成完全致密化的高能量密度材料提供了新方法和指导方针 。

• 解决传统煅烧弊端: 传统煅烧方法中,高镍材料容易因热不稳定性而降解,导致阳离子混排和杂质相形成 。闪蒸焦耳热的超快速加热过程可以有效规避这些热诱导的副反应,从而保持材料的结构完整性,为制备高性能高镍正极提供了一种行之有效的方法。

综合三篇相关研究的分析,闪蒸焦耳热技术在材料制备中展现出显著的工艺优势与应用潜力。这一方法不仅是一种高效加热手段,更体现了一种基于“超快速升温、精确可控、能效优化”的材料加工理念。

本公司自主研发的闪蒸焦耳热设备具有以下主要特征:

· 超高速升温与高温实现能力:可在毫秒至秒级时间内将样品加热至极高温度,获得传统热处理设备难以实现的反应条件,从而形成特定的微观结构与性能。

· 精准的工艺参数调控:通过对电流等关键参数的精确控制,可实现反应温度与时间的高可重复性调节,适用于对热历史高度敏感的材料体系。

· 广泛的材料适用性:在无机纳米材料(如氮化硼)、有机碳基材料(如硬碳)及复杂多组分氧化物(如高镍正极材料)等不同体系中均表现出良好适配性。

· 显著的能源利用效率:相较于传统长时间加热的炉式工艺,该技术显著缩短反应时间并降低能耗,符合绿色制造与可持续发展的要求。

我们公司致力于为客户提供最先进的闪蒸焦耳热解决方案,无论是科研探索还是产业化应用,我们都将凭借设备的高性能和可靠性,助力您在材料科学的道路上取得突破。

联系客服二维码

纳米纤维及其应用