联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

静电纺超细纤维凭借其高比表面积、丰富的官能团位点、可控的纤维直径以及便捷的制备工艺等显著特性,在过滤、组织工程、伤口敷料、电子皮肤和催化等诸多领域展现出广泛的应用前景。然而,传统静电纺丝过程中高度带电射流的螺旋运动和弯曲不稳定导致纤维通常随机沉积形成无纺布,其机械性能较低且结构鲁棒性差,难以满足对各向异性结构和高强度应用的需求。

为此,由取向超细纤维组成的静电纺纱线提供了一种极具吸引力的方式来克服这些挑战。静电纺纱线不仅保留了纳米纤维的优势,还具备可编织性,从而将纳米纤维与传统纺织技术连接起来。静电纺纱线通过纺丝材料的设计,可广泛应用于手术缝合线、柔性智能织物和组织工程等高价值领域。静电纺纱线的制备通常涉及两个关键步骤:首先是控制鞭甩运动的射流聚集,可以通过各种力实现,例如共轭静电纺丝中带相反电荷的多股射流之间的静电力、液体凝固浴的表面张力、高度带电射流与针尖之间的静电力或某些设备产生的负气流力;随后,聚集的纤维通过纱线缠绕辊、纤维收集管、圆盘或漏斗的旋转或地球自转产生的液体涡流产生的扭转力捻合成纱线。通过选择性地组合聚集力和扭转力,存在多种稳定制备静电纺纱线的方法。

然而,当前制备静电纺纱线的方法几乎都基于溶液静电纺丝,存在纱线产量低(通常在0–2 m/min 范围内)的缺点。这主要归因于针头溶液静电纺丝的低纤维产量(0.01 g/h–0.2 g/h)和静电纺纤维的低拉伸力。尽管通过多针头或无针泡静电纺丝系统可以提高纤维产量,从而将纱线产量提高到5 m/min,但这仍然远低于传统纺纱(例如环锭纺,可达 30 m/min)的产量。此外,溶液静电纺丝过程中大量使用有机溶剂,如氯仿和丙酮,容易造成环境污染和生产过程中的安全隐患。而且,为聚合物(如聚丙烯(PP)、聚乙烯(PE) 和聚对苯二甲酸乙二醇酯(PET))寻找合适的溶剂以实现溶液静电纺丝仍是一个持续的挑战,导致这些热塑性塑料的超细纤维生产存在明显的空白。因此,迫切需要开发一种绿色、高效的制备超细纤维纱线的方法,且该方法应适用于常见的热塑性塑料。

熔体静电纺丝因其无溶剂特性,具有纤维无缺陷、材料完全转化为纤维以及安全环保等优点。此外,它适用于PP、PE、PET 和聚乳酸(PLA) 等热塑性聚合物的加工。然而,由于传统熔体针头静电纺丝的局限性,如针头堵塞和纤维较粗,通过熔体静电纺丝制备超细纱线仍然是一个巨大的挑战。针对这些挑战,北京化工大学杨卫民/李好义教授团队提出了一种创新的涡流辅助熔体差动静电纺丝(Vortex Airflow-Assisted Melt Differential Electrospinning, VAMES)方法,实现了超细纤维纱线的绿色、高效制备,为静电纺丝技术的工业化应用提供了新思路。文章通过气流场和电场模拟以及高速摄影,揭示了纱线形成机理。研究人员成功制备了包括 PP、聚己内酯(PCL)、PLA 和 PET 在内的多种热塑性纱线。系统研究了工艺参数对PLA 静电纺纱线形貌和力学性能的影响。随后将PLA静电纺纱线编织成织物,考察了织物的润湿性和摩擦电性能。

这项工作提出的涡流气流辅助熔体差动静电纺丝 (VAMES) 方法在超细纤维纱线制备领域展现出多项显著创新和优势:

(1)绿色环保、无溶剂化制备:与依赖有机溶剂的溶液静电纺丝方法不同,VAMES 采用熔体作为原料,整个过程无溶剂,消除了溶液配制、有毒溶剂挥发预防和废液处理等复杂及有风险的环节,实现了超细纤维纱线的绿色制造。

(2)制备效率大幅提升:VAMES方法实现了高达20 ± 5.17 m/min 的纱线收集速度,这比基于溶液静电纺丝的方法报告的收集速度(通常在0–5 m/min 范围内)显著提高,效率提升了四倍。尽管仍低于传统纺纱速度,但这为超细纤维纱线的工业化生产提供了有前景的途径。

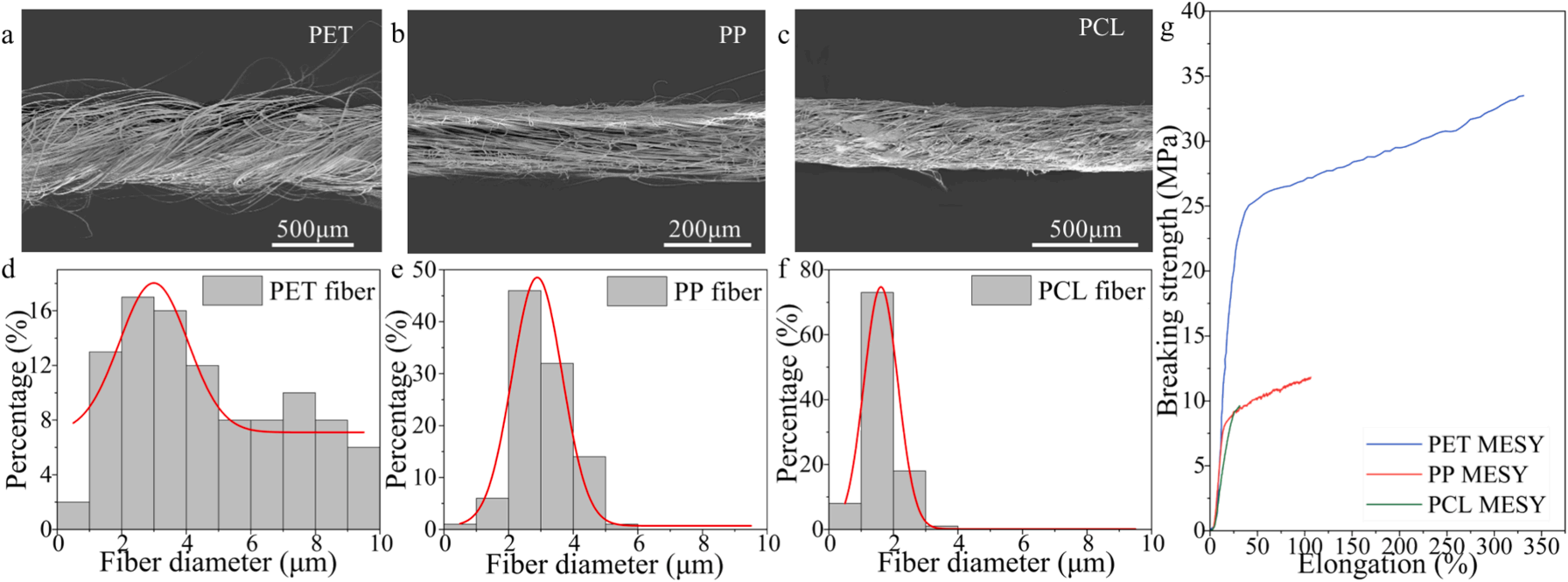

(3)对常见热塑性聚合物的普适性:该方法普遍适用于多种热塑性聚合物,包括 PET, PP, PCL 和 PLA。这克服了溶液静电纺丝难以加工某些常用热塑性塑料的挑战,拓展了超细纤维纱线的材料选择范围。

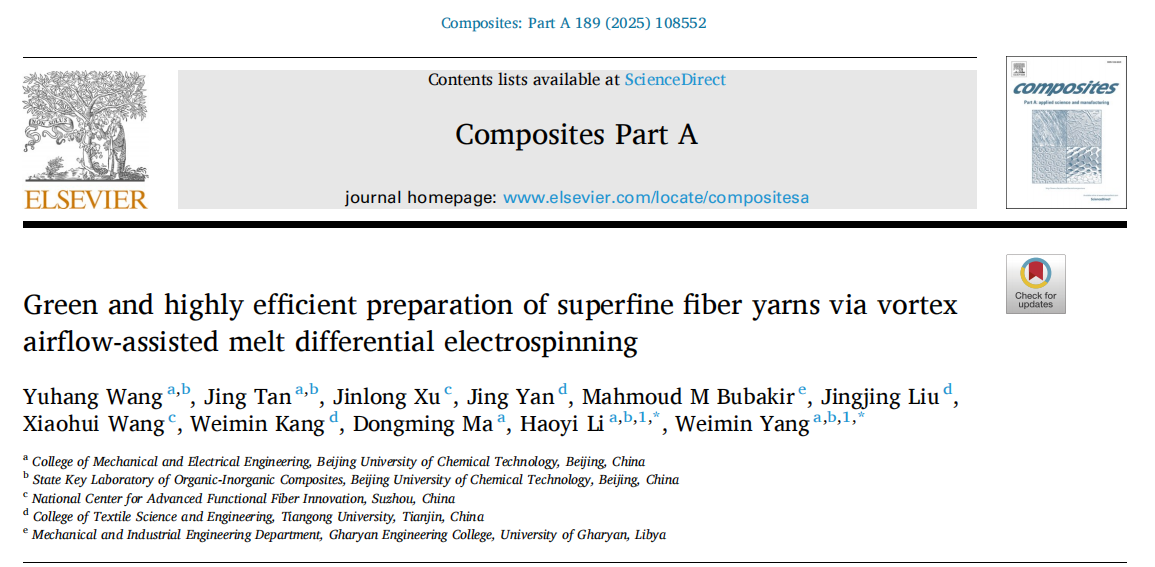

(4)独特的纤维聚集与捻合机理:VAMES 方法通过精妙设计的装置,结合高压电场、抽吸气流和涡流气流。电场促使熔体形成连续且数量充足(>5个)的喷射流。涡流管产生的抽吸气流将这些喷射流进行定向聚集。随后,纤维在涡流气流作用下,通过与引导丝(或已形成的纱线)的缠结和摩擦实现捻合,最终形成连续的超细纤维纱线。通过气流场和电场模拟及高速摄影深入揭示了这一独特机理。

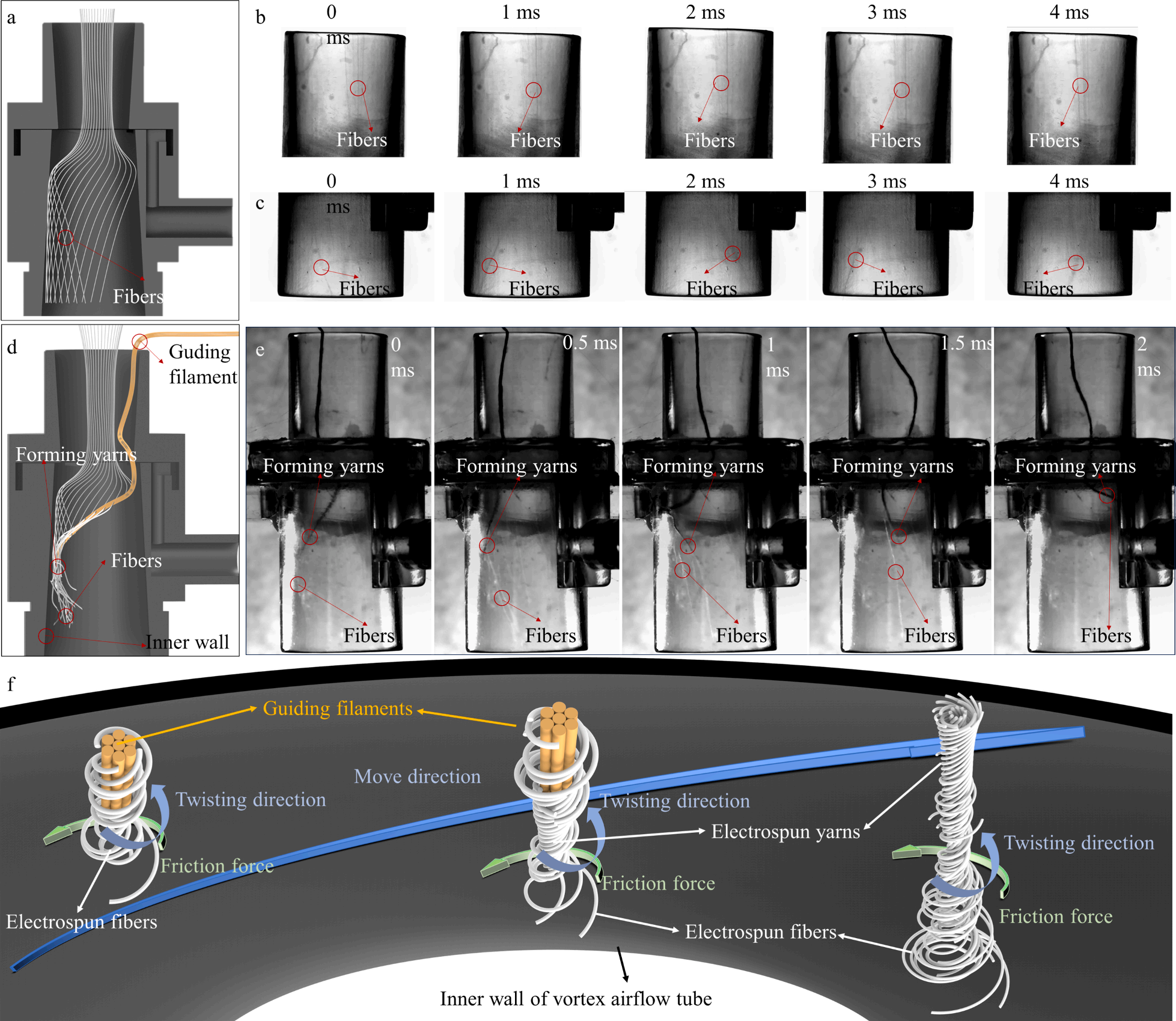

(5)可调节的纱线和纤维直径:该方法能够制备直径范围在211.7–754.3μm 的PLA静电纺纱线,同时将纤维直径分布控制在0.96μm和5.57μm之间。通过调节电压和收集速度等工艺参数,可以对纱线和纤维的直径进行有效调控。制备的PLA纤维直径比传统熔体纺丝的PLA纤维细约10倍。

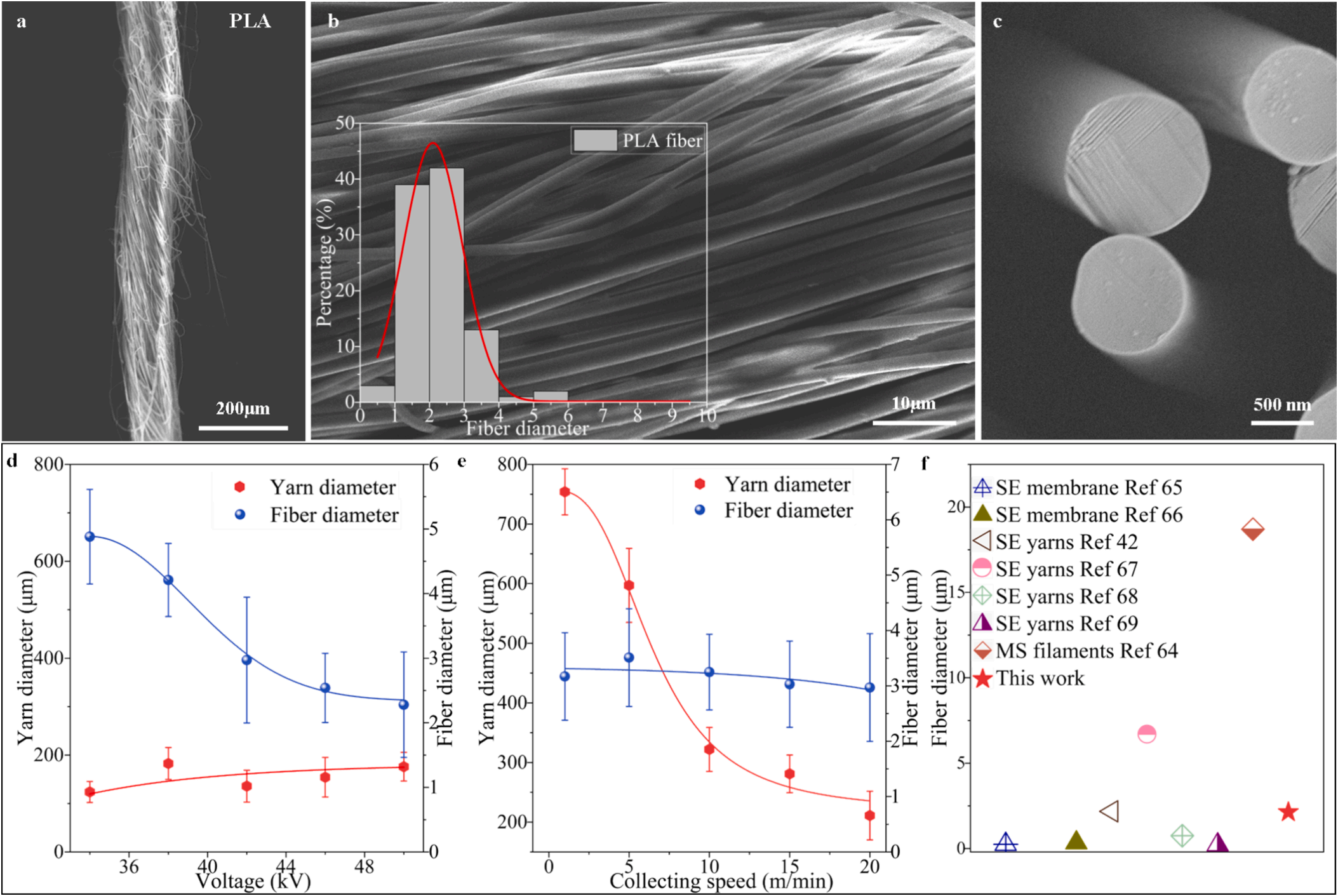

(6)优异的力学性能:制备的PLA静电纺纱线表现出较高的拉伸强度(39.4 ± 3.12 MPa)。与未进行热牵伸处理的溶液静电纺PLA 纱线相比,PLA MESY 的断裂强度更高,这归因于熔体静电纺纤维内部和表面缺陷少,且纤维在纱线中具有较高的取向度。

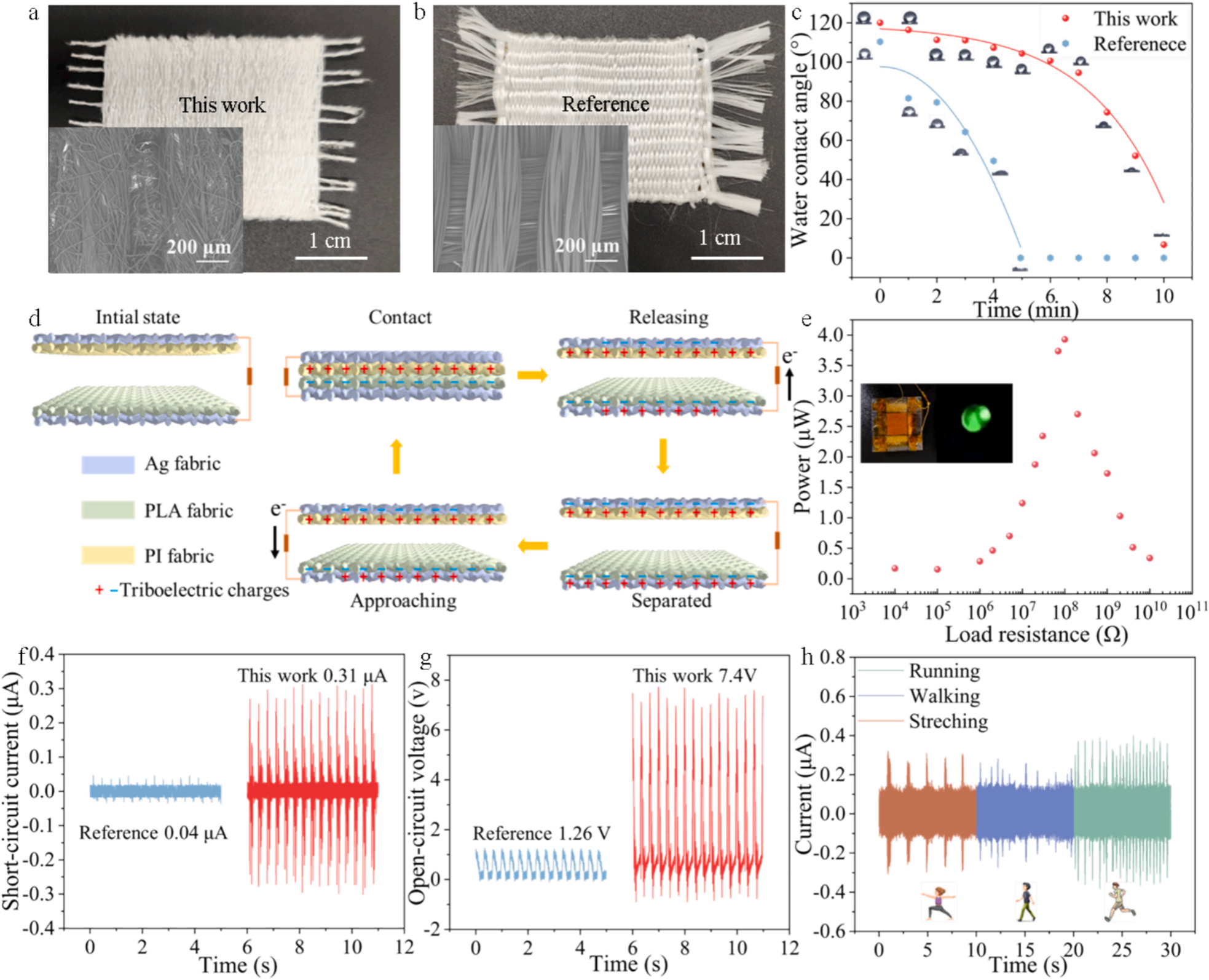

(7)潜在的功能性应用价值:VAMES 制备的PLA 纱线可被编织成织物,该织物表现出良好的疏水性(初始水接触角120.1°),有望应用于自清洁纺织品。同时,织物还展现出增强的摩擦电性能(开路电压7.4 V,短路电流0.31 μA),能够点亮LED 灯,表明其在柔性智能纺织品领域的巨大潜力。

图1:VAMES工艺原理与产能优势对比

图2:电场与气流场模拟仿真分析

图3:通过高速摄影观察纱线形成过程

图4: PLA纱线的形貌及参数调控

图5: PLA纱线的力学性能

图6:PLA纱线织物的功能性能

图7:PET/PP/PCL纱线的形貌与性能,工艺对不同聚合物的普适性

VAMES技术通过熔体静电纺丝与涡流辅助的协同作用,实现了超细纤维纱线的绿色、高效、高性能制备,突破了传统技术的局限,为静电纺丝的工业化应用提供了可行路径。基于本文的研究成果和观察到的现象,对未来的研究工作提出以下建议:

(1)工艺优化与材料性能提升:虽然 VAMES 方法对多种热塑性聚合物具有普适性,但不同聚合物的加工特性仍存在差异,例如PCL在制备过程中出现了纤维粘连导致力学性能较差的问题。未来的工作应进一步优化针对不同聚合物的工艺参数(如喷嘴温度、收集速度、气流参数等),特别是在纤维冷却和固化方面,以克服结构缺陷(如粘连),最大程度地提升和保持纱线和单纤维的力学性能。

(2)进一步细化纤维直径:虽然通过 VAMES 制备的 PLA 纤维比传统熔体纺丝纤维细得多,但与一些溶液静电纺丝方法能达到的纤维直径(0.2–7 μm)相比 ,仍有进一步细化的空间。未来的研究可以探索如何通过设备或工艺改进,推动熔体静电纺丝向更细的纤维直径发展,以充分发挥纳米纤维的高比表面积优势。

(3)扩大应用探索:本文重点展示了PLA 纱线在疏水自清洁和摩擦发电织物中的潜力。鉴于静电纺超细纤维及其纱线在过滤 、组织工程、伤口敷料等领域的广泛应用背景,建议未来可以进一步探索 VAMES 制备的不同类型热塑性纱线在这些领域的应用,特别是结合纱线的可编织性和定向结构优势 。

(4)工业化放大与成本控制:VAMES方法实现了较高的纱线产量,为工业化提供了参考范例。未来工作需要解决从实验室到大规模生产过程中的工程挑战,例如设备稳定性、连续运行性、能源消耗等,以进一步降低生产成本,推动VAMES 技术真正实现工业化应用。

这项工作为无溶剂、高效制备超细纤维纱线开辟了一条新的技术路线,为超细纤维材料在高性能纺织品和功能材料领域的应用提供了有力支撑。我们期待VAMES 技术在未来的发展中展现出更大的潜力!

文章来源:https://www.sciencedirect.com/science/article/pii/S1359835X24005505

联系客服二维码

纳米纤维及其应用