联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

高性能可穿戴传感器是当前的研究热点,而压电复合材料因其能将机械能转化为电能的特性,在此领域展现出巨大潜力。然而,开发这类传感器面临两大挑战:一是材料间的协同作用不够理想,尤其是压电增强材料(如陶瓷)与柔性基底材料(如聚合物)难以有效结合;二是传感信号的稳定性有待提高。传统的压电可穿戴传感器常使用陶瓷/聚合物复合材料。陶瓷材料压电性能好但硬脆,而聚合物柔软但压电性能较低。因此,如何制备柔性好、灵敏度又高的陶瓷/聚合物复合材料一直是研究重点。

聚偏二氟乙烯 (PVDF) 是一种常用的压电聚合物,其特定的晶体结构(特别是β相)是实现良好压电性能的关键。通过静电纺丝技术可以有效促进PVDF中β相的形成。为了进一步提升性能,通常会向PVDF中掺杂无机陶瓷,其中钛酸钡(BaTiO₃, BT) 是一种环保且具有较高压电性能的常用掺杂剂。

然而,将BT引入PVDF复合材料中存在困难,主要是因为BT颗粒与PVDF之间的界面结合力弱,且BT颗粒容易团聚分散不均。这些问题会严重影响复合材料的电学和力学性能,限制了压电输出的提升潜力。此外,材料内部的孔隙等缺陷可能导致信号不稳定。传统的静电纺丝方法也可能导致电荷耗散,削弱了材料间的有效结合。因此,优化压电增强相与聚合物基底的结合是提升复合材料性能的关键。尽管已经有很多关于压电复合材料和静电纺丝的研究,但专门针对PVDF-BT复合材料的“湿法静电纺丝”技术,此前尚未得到探索。

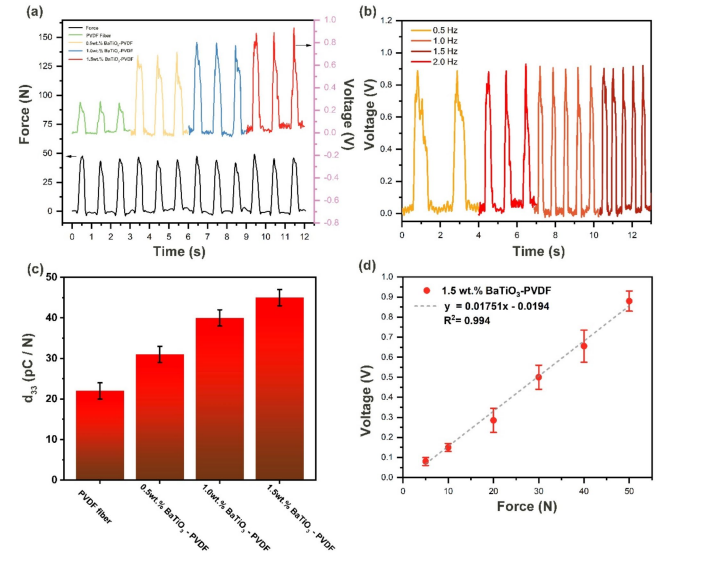

广东工业大学林雄威团队联合澳大利亚迪肯大学Ye Fan教授,在《Nature》子刊《Scientific Reports》发表最新研究成果!通过湿法静电纺丝技术,成功制备出BaTiO₃/PVDF(BT/PVDF)复合压电纤维,其输出电压较纯PVDF提升近3倍(0.88 V),并展现出超强线性响应(R²=0.996)。

传统痛点:传统静电纺丝中BaTiO₃易团聚,界面结合差,导致压电性能受限。

解决方案:采用水介质收集器(湿法纺丝),通过非溶剂诱导相分离(NIPS)效应,实现:

▪ BT纳米颗粒均匀分散(0.5-1.5 wt%低掺杂量)

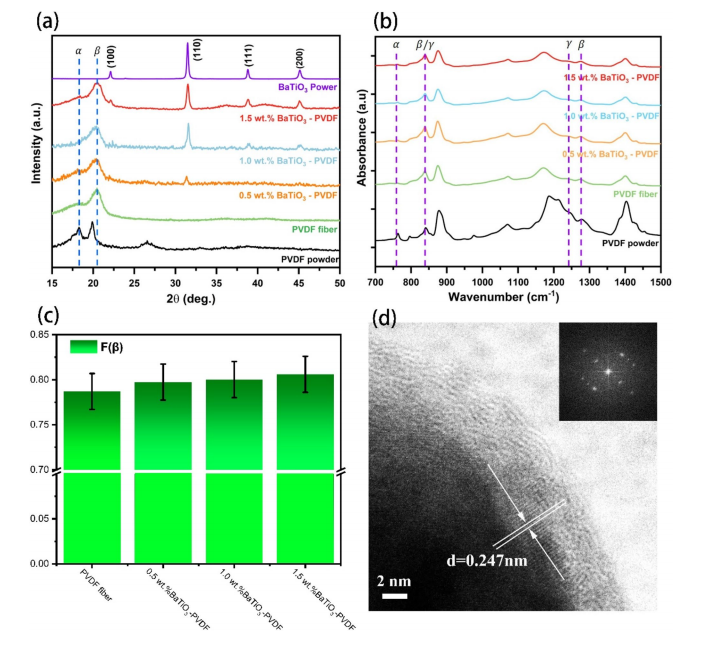

▪ PVDF β相含量提升(FTIR证实β相特征峰增强)

▪ 界面晶格畸变(TEM显示晶面间距变化6-38%,极化矢量增强)

|

指标 |

纯PVDF |

1.5wt% BT/PVDF |

提升幅度 |

|

输出电压 |

0.3V |

0.88V |

293% |

|

线性度 |

R2<9 |

R2=0.996 |

超精准响应 |

|

频率稳定性 |

易波动 |

0.5-2 Hz无衰减 |

宽频适用 |

晶格畸变主导:XRD/TEM证实BT与PVDF界面发生显著晶格变形,形成强偶极矩,提升本征压电效应。

β相协同作用:FTIR计算显示β相含量增加,但性能提升主要归因于界面工程而非单纯β相增量。

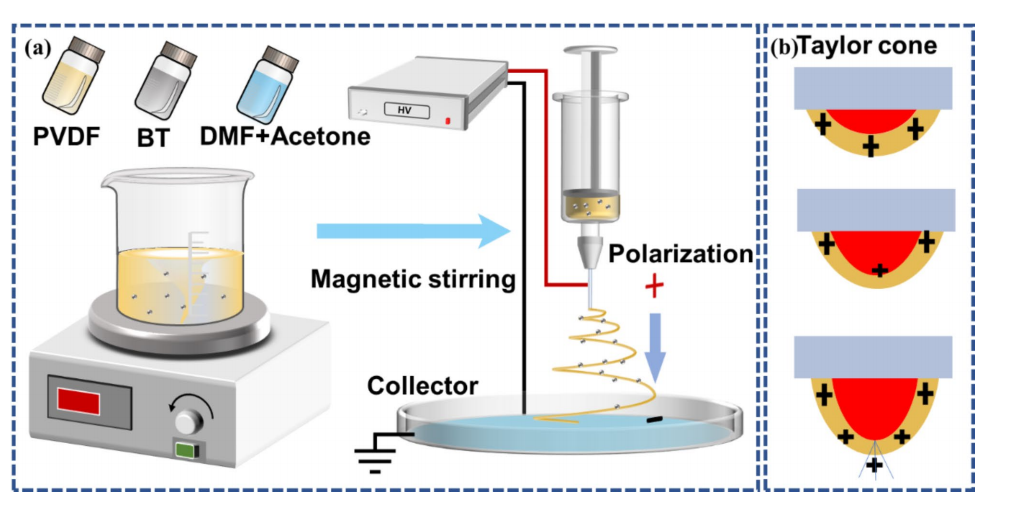

图1:湿法静电纺丝制备BT/PVDF复合纤维的流程示意图及泰勒锥形成原理

图1:湿法静电纺丝制备BT/PVDF复合纤维的流程示意图及泰勒锥形成原理

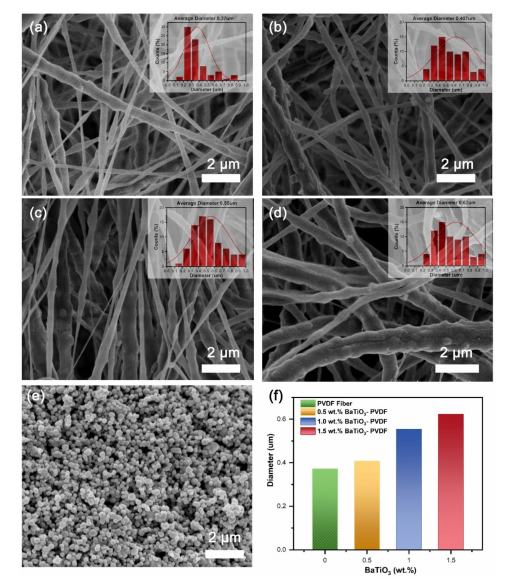

图2:不同BT含量(0-1.5 wt%)的PVDF纤维SEM形貌及直径分布,显示BT均匀分散与纤维直径随含量增加

图3:XRD与FTIR分析表明BT掺杂诱导PVDF β相生成,TEM证实界面晶格畸变(间距变化6-38%)

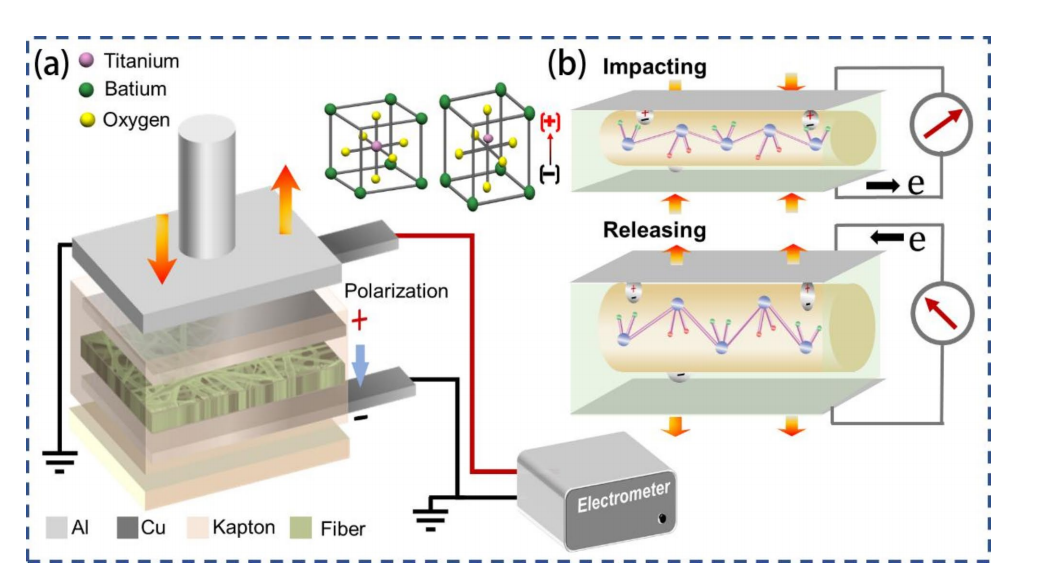

图4:压电器件结构设计及工作原理图,展示机械能-电能转换机制

图5:1.5 wt% BT/PVDF器件性能(输出电压0.88 V,线性度R²=0.996)及压电系数d33随BT含量提升

总之,本研究成功地利用湿法静电纺丝工艺制备了 BT/PVDF 复合纤维,该纤维表现出增强的传感能力。论文分析表明,湿法纺丝工艺不仅保留了传统技术对β相增强的优势,而且显著改善了有机和无机组分之间的界面相互作用。这种增强进一步提升了材料的压电性能。

该研究强调了界面工程在增强压电性能中的关键作用,并通过湿法静电纺丝结合水收集器的方法提供了新颖的优化策略。与以往侧重于最大化β相含量的研究不同,本研究发现在低填充浓度下,界面晶格畸变对性能提升的影响更为显著。

这种方法作为一种环境友好的复合材料制造方法,在生产大规模、成本效益高的医疗和可穿戴系统方面具有巨大的应用前景。未来的研究可以进一步探索更高 BT 填充浓度下的湿法静电纺丝工艺优化,以平衡团聚问题和界面增强效应。此外,深入研究界面晶格畸变与其他因素(如填料分散性、β相含量、纤维取向等)对压电性能的协同作用,有助于更全面地理解和优化这类复合材料的性能。同时,拓展这种湿法静电纺丝技术在其他压电复合材料体系中的应用,以及针对特定可穿戴传感应用(如脉搏监测、运动捕捉等)进行器件设计和集成优化,也将是重要的研究方向。

文章来源:https://www.nature.com/articles/s41598-025-96516-3

联系客服二维码

纳米纤维及其应用