联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

一、研究背景

近几十年来,含油废水处理因其对环境的严重破坏而成为研究热点。它对人类健康、生态系统和一些工业活动都有有害影响。

在许多国家,尤其是伊拉克等产油国,水资源短缺仍是一个大问题。废水的回收、循环利用和处理对水资源的保护和可持续开发至关重要。各种工业废水流中可能存在固体、有机物、无机物、毒素、乳化液和其他复杂的污染物。据报道,油田和炼油厂是含油废水的最大来源。废水中油的浓度和类型主要取决于乳化效率和原油的性质。例如,在鲁迈拉(Rumaila)油田,加工废水未经处理就被输送到许多无衬里的弃置坑和/或通过注入井注入达曼地层的地下。同时,该油田需要大量注入水(每天超过 100 万桶)来维持石油生产。因此,可以通过处理含油废水并将其回用于回注来部分或主要满足增加石油产量对水的需求。

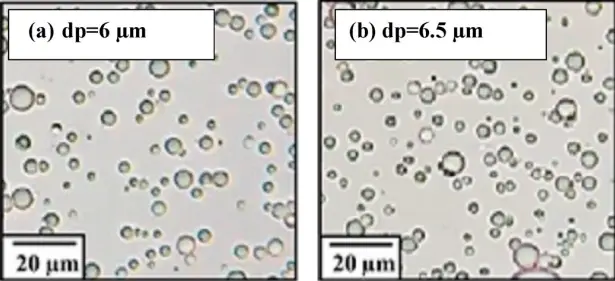

水中的油可分为游离油、分散油和乳化油。前两种类型的油类存在于废水中,可通过简单的物理过程去除,如重力分离、撇油、气浮、机械萃取、混凝、化学降解和絮凝。这些技术都有不同的缺点,包括成本高、使用化学物质、腐蚀、效率低、再污染问题以及需要占用大量土地。使用传统方法通常很难处理乳化油。这主要是因为乳化油的液滴尺寸通常小于 10 µm,导致处理过程复杂。因此,许多研究人员都在努力探索处理乳化含油废水的有效方法。

静电纺丝膜工艺由于其低成本、高效率、低碳足迹、高能效以及生成高质量渗透液的能力,成为处理污染水流的一种有前途的技术。在过去的几十年里,膜技术一直被认为是通过去除各种污染物(尤其是含油废水)来处理水的一种合适且适用的方法。膜过滤实际应用中的一个重大挑战是膜堵塞。造成这一问题的主要因素是过滤过程中在膜表面积聚的油滴形成滤饼。此外,可以通过反冲洗、超声波振动或周期性流动来清除膜表面的污垢。这样做可以延长膜的使用寿命。

一般来说,膜过程根据施加在膜上的压力分为四种,包括微滤(MF)、超滤(UF)、纳滤(NF)和反渗透(RO),其中施加的压力从 MF 的 1 巴增加到 RO 的约 80 巴。除油通常使用聚合物膜或陶瓷膜。多种聚合物材料可用于制备超滤膜,如聚丙烯腈(PAN)、聚偏二氟乙烯(PVDF)、聚酰胺(PA)、 聚醚砜(PES)、聚砜(PSF)、尼龙(NY)、醋酸纤维素(CA)、聚乙烯醇(PVA)、聚苯乙烯(PS)、聚氨酯(PU)等。

制造聚合物膜的两种主要方法是相反转和电纺丝。在相反转技术中,通过将聚合物溶液浸入水浴中,在受控过程中将均质聚合物溶液从液相转化为固相。在相反转技术中,聚合物膜以薄膜片或中空纤维的形式形成。

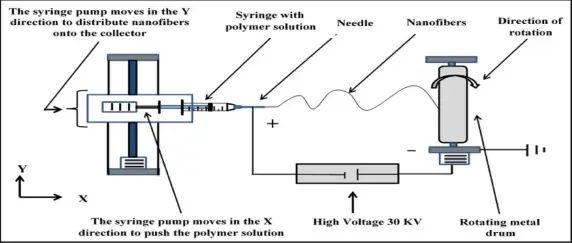

电纺丝工艺包括在静电场中拉伸聚合物溶液,通过蒸发去除挥发性溶剂,然后将纳米纤维沉积在旋转鼓上。电纺丝工艺能够生产出具有高度可调特性的纤维,电纺丝纤维的直径从 10 纳米到 100 微米不等。

Zhang 等人于 2020 年在电纺 PAN 膜中加入 s-kaolin 颗粒,开发出一种复合膜。他们的研究表明,在施加压力的情况下,这种改性膜能有效分离不同的水包油乳剂。在这一领域的另一项令人振奋的研究中,开发并测试了一种用于除油的新型薄膜复合(TFC)膜。开发的 TFC 膜由无纺聚酯(PET)支撑、电纺聚丙烯腈(PAN)纳米纤维中层和聚砜(PSF)复合涂层顶层组成。研究人员将这种膜与使用相位反转法制造的不对称超滤膜进行了比较。结果显示,与 PSF 非对称膜相比,TFC 膜的纯水通量增加了 20% 至 160%。

另一组研究人员将聚丙烯腈纤维与氧化石墨烯结合,开发出了一种膜。制备的膜具有超亲水性、低粘油性和高通量等特点。此外,它在分离油水乳液时表现出至少98%的拒油性和优异的防污性能。在另一种不同的方法中,无针静电纺丝被用于生产具有中空纤维结构的PAN膜。本文报道了晶体结构与其形成中空纤维PAN膜倾向之间的关系。

最近,Alkarbouly和Waisi(2022)使用不同浓度的PAN/DMF前驱体溶液(即8%,11%和14%)制备了不同直径(从150到400 nm)和孔隙率(从91%到96%)的电纺丝纳米纤维。这些纳米纤维的水通量高达120 LMH,除油率约为92.5%。此外,他们还制备了由PAN-PMMA组成的双层纳米纤维膜,以实现高通量和最小化污垢。

在这项研究中,详细比较了静电纺丝和相转化制备PAN膜的不同前驱体溶液浓度(10、12和14 wt. %)。利用各种分析技术,如SEM、AFM、接触角和孔隙度测量,对所得膜进行了表征和评估。在交叉流过滤系统中对制备的膜的除油性能进行了评价。

二、摘要

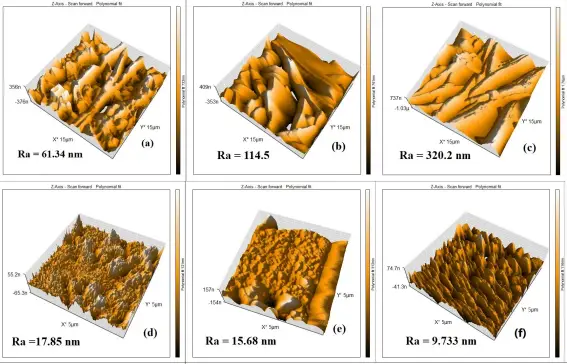

聚丙烯腈(PAN)是一种流行的聚合物,可以通过各种技术制成膜,如静电纺丝和相转化。静电纺丝技术是一种生产具有高度可调性能的非织造纳米纤维基膜的新技术。在本研究中,制备了不同浓度(10,12和14%)PAN/二甲基甲酰胺(DMF)的电纺丝PAN纳米纤维膜,并与通过相转化技术制备的PAN铸膜进行了比较。所有制备的膜在横流过滤系统中进行了除油试验。对这些膜的表面形貌、形貌、润湿性和孔隙度进行了比较分析。结果表明,增加PAN前驱体溶液的浓度可以提高膜的表面粗糙度、亲水性和孔隙率,从而提高膜的性能。但随着前驱体溶液浓度的增加,PAN铸膜的水通量降低。总的来说,静电纺聚丙烯腈膜在水通量和排油性能方面优于铸膜。14% PAN/DMF电纺膜的水通量为250 LMH,截留率为97%,而铸膜的水通量为117 LMH,截留油率为94%。这主要是因为在相同聚合物浓度下,与铸态PAN膜相比,纳米纤维膜表现出更高的孔隙率、亲水性和表面粗糙度。电纺PAN膜的孔隙率为96%,铸制14% PAN/DMF膜的孔隙率为58%。

三、 结论

本研究通过静电纺丝设备比较了两种膜制造技术,即不同浓度(10、12 和 14 wt.%)的电纺丝和相反转。前驱体溶液的浓度在决定电纺丝非织造膜的纳米纤维直径和浇铸膜的孔径方面起着至关重要的作用。此外,它还会导致这两种膜的粗糙度增加。此外,前体浓度的增加提高了电纺纳米纤维膜的亲水性,而导致了浇铸膜亲水性的降低。孔隙率也有同样的趋势,电纺纳米纤维膜的孔隙率增加,而浇铸膜的孔隙率减少。在性能方面,与浇铸 PAN 膜相比,电纺 PAN 纳米纤维膜在 250 LMH 时显示出更高的通量,在 97% 时显示出更高的油排斥率。对电纺 PAN 膜的重复使用性进行了长达 10 个周期的研究。结果表明,电纺丝 PAN 膜在油排斥和水通量方面的分离性能是可以接受的,而且具有不使用外加压力的优点。

因此,不使用任何外加压力的电纺丝工艺将使这一工艺更加经济。此外,电纺纳米纤维膜的独特特性使其在工业应用中大有可为,尤其是在处理含油废水方面。然而,大规模电纺丝膜的生产和在大范围内的测试需要大量时间。

图1.静电纺丝原理图。

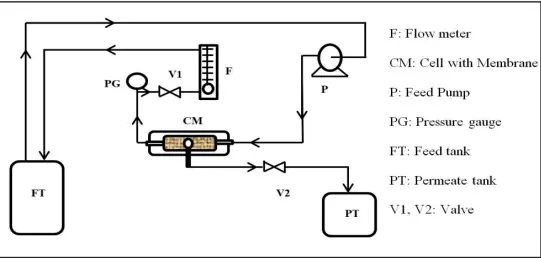

图2.横流过滤系统原理图。

图3.不同时间间隔后的除油实验前后的油滴大小(a) 1 h;(b) 4小时。

图4.(a-c) 10、12和14 wt. % PAN电纺丝膜,(d-f) 10、12和14 wt. % PAN铸膜的AFM图像。

联系客服二维码

纳米纤维及其应用