联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

背景介绍:锂金属阳极(LMAs)是实现高能量密度锂电池(>500 Wh kg−1−1)的理想选择,但其大规模应用仍面临严峻挑战。核心问题在于锂离子在电极/电解质界面处的动力学行为:不可控的锂枝晶生长、低库仑效率以及由此引发的安全隐患。现有改性策略(如3D集流体负载活性中心)虽能提供成核位点、降低局部电流密度以抑制枝晶,但也带来了新的问题。当亲锂性物质(如Zn, Ag, Au, SnO₂)嵌入集流体内部时,复杂的扩散路径会加剧浓度极化,形成额外的扩散壁垒,反而可能促进表面枝晶的形成,尤其是在快速充电或低温条件下。因此,亟需开发既能提供3D多孔结构,又能有效缩短扩散路径、减轻浓度极化,从而抑制表面枝晶生长的创新策略。

基于上述背景,来自南京航空航天大学材料科学与技术学院的彭生杰教授团队以及常熟理工大学材料工程学院的耿洪波教授团队在《Advanced Functional Materials》期刊发布了《Carbon Nanofibers Surface-Exposed with Highly Active Ag Nanoparticles for Enhanced Interfacial Dynamics of Lithium Metal Anodes》的最新研究成果。在该研究中,团队通过结合静电纺丝和离子交换技术,成功制备出表面暴露高活性银纳米颗粒的碳纳米纤维(Ag@CNF),显著增强了锂金属阳极的界面动力学性能,为锂金属电池的高性能和安全性提升提供了新的理论依据和实践指导。

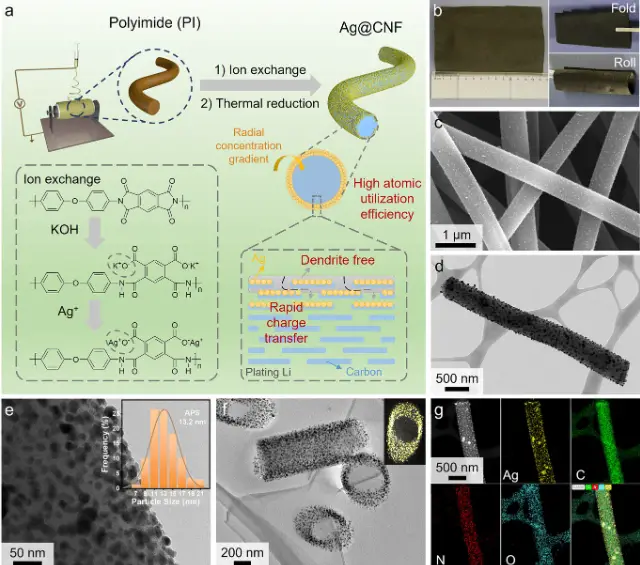

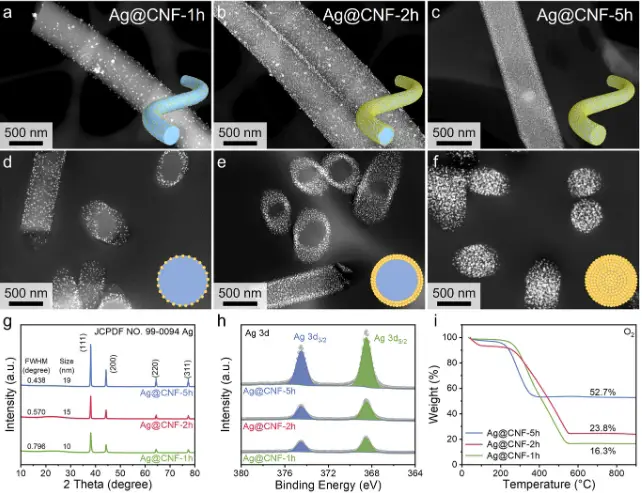

先通过静电纺丝技术制备聚酰亚胺(PI)纳米纤维膜,然后利用氢氧化钾(KOH)对纤维膜表面进行激活,形成金属离子的锚定位点。随后,通过硝酸银(AgNO₃)溶液进行阳离子交换,使 Ag⁺ 离子稳定地结合到纤维上。最后,通过高温热处理实现金属还原,得到表面负载金属颗粒的碳纳米纤维。由于碳纤维的一维结构限制了KOH的径向扩散,在纤维的径向平面上形成了自然的浓度梯度,从而实现了从外到内的颗粒生长模式,使得银纳米颗粒紧密分散在纤维的外表面。具体流程图可参见图1。

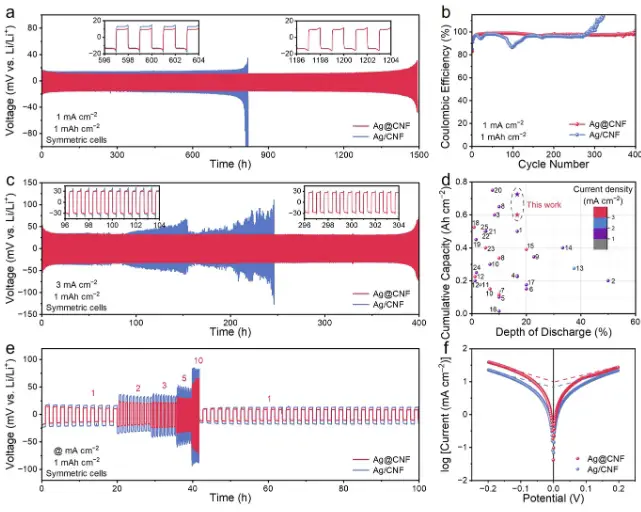

通过对离子扩散行为的测试,从图 2可看出,自支撑且无粘结剂的 Ag@CNF 结构更加开放,表面暴露的高活性银纳米颗粒为锂离子提供了更便捷的传输通道。相较于封装在纳米纤维内的活性位点,Ag@CNF 极大地缩短了锂离子扩散距离。这一结构优势使得锂离子在电极中移动时,无需穿越复杂的内部结构,降低了扩散阻力,从而加快了离子传输速率,为电池的高效运行奠定基础。

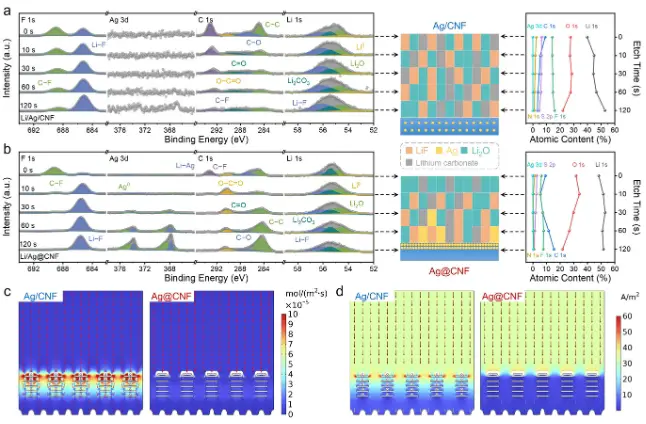

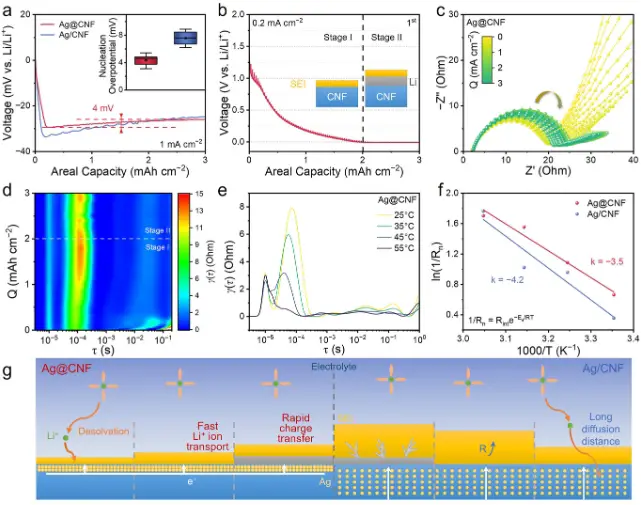

在锂沉积实验中,借助电化学工作站对不同电极的成核过电位进行测定。结果表明,Ag@CNF 电极的成核过电位显著低于传统电极。从图 3 可见,Ag@CNF 曲线在更低电位处开始出现锂沉积峰,这意味着其成核过电位更低。表面暴露的银纳米颗粒作为良好的锂成核位点,降低了锂原子在电极表面形成晶核所需的能量,引导锂离子均匀地在电极表面扩散与沉积,抑制了锂枝晶的不均匀生长,提升了电池的安全性与稳定性。

运用高分辨率透射电子显微镜(HRTEM)对电极的固体电解质界面(SEI)层进行观察,测量其厚度。从图 4可见,Ag@CNF 电极的固体电解质界面层明显更薄。此外,电荷转移电阻也降低,参见图5,,其阻抗半圆直径更小,表明电荷在电极与电解质界面转移时受到的阻碍减小,电子传输效率提高,有利于提升电池的充放电性能。

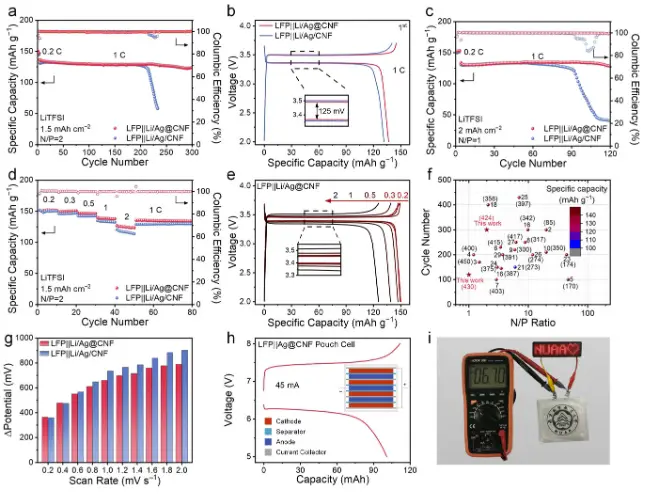

在全电池测试中,组装的 LiFePO₄||Li/Ag@CNF 电池在 1.5 mAh cm⁻² 的高容量和 N/P 比为 2 的条件下进行循环测试。从图 6可见,经过 300 次循环后,该电池仍保持高达 90% 的高容量保持率,展现出卓越的循环稳定性。这得益于 Ag@CNF 电极在提升离子传输效率、抑制锂枝晶生长以及优化界面性能等方面的优势,确保了电池在长期充放电过程中的稳定运行。

基于 Ag@CNF 自支撑、无粘结剂的特性,团队成功将其应用于双极堆叠软包电池的构建。图 7展示了该软包电池的结构及实际外观,这种独特的电极结构简化了电池组装工艺,减少了因粘结剂使用带来的内阻增加和稳定性问题。在实际测试中,该软包电池表现出良好的柔韧性和电化学性能,进一步验证了构建有效暴露活性中心的 3D 主体这一创新方法在提升锂金属电池性能方面的巨大潜力,为锂金属电池的商业化应用开辟了新路径。

综上所述,团队通过将静电纺丝与离子交换方法相结合,成功合成了负载银纳米颗粒的碳纳米纤维(Ag@CNF)。提出了一种有效暴露活性中心的 3D 主体,其促进了锂离子的均匀扩散和沉积,显著提升了锂金属电池的性能。随着科技的发展,对高性能电池材料的需求日益增长,而传统制备工艺在材料结构设计和性能优化方面逐渐暴露出局限性。在此背景下,静电纺丝技术作为一种先进的材料制备手段,凭借其独特的优势在电池材料领域崭露头角。

静电纺丝设备具有诸多突出优点,使其在新型电池材料的研究制备中表现出色。首先,它能够实现精细化调控,通过精确控制纺丝参数,可制备出具有不同形貌和尺寸的纳米纤维,满足电池材料对微观结构的特定要求。其次,该设备具备多功能复合能力,可将多种功能材料复合到纤维中,赋予电池材料多功能特性,如高比表面积、优异的导电性和良好的力学性能等。佛山微迈科技有限公司自主研发的实验级小试静电纺丝机,模拟工业级量产环境,纺丝环境更稳定更高效,除了可以精准完成配方工艺的实验验证,还能一键放大科研成果,满足新型材料的规模化、连续化生产的应用需求。

文献来源: https://doi.org/10.1002/adfm.202506258

联系客服二维码

纳米纤维及其应用