联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

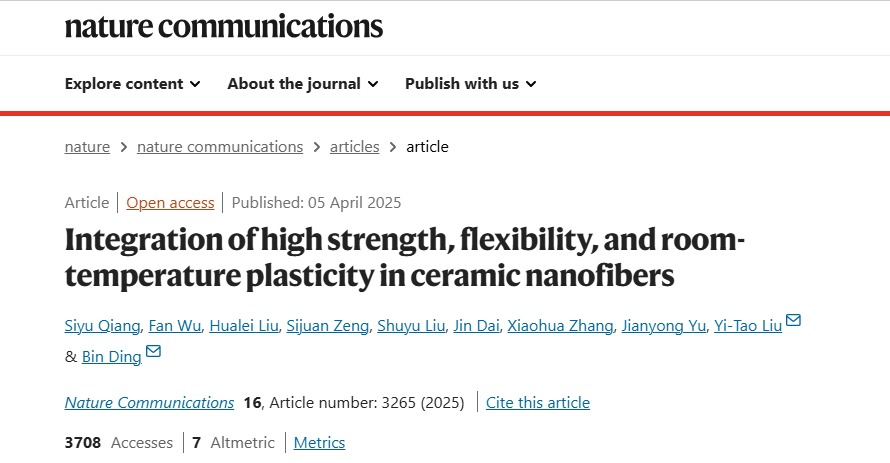

陶瓷材料作为一类结构功能兼备的材料,广泛应用于航空、能源、电子、过滤、生物医用等领域。然而,陶瓷固有的脆性,尤其是在室温下缺乏塑性变形能力,严重限制了其在应对复杂、冲击、多变工况(如高频振动、重复折弯等)下的适应性和应用范围。传统改善陶瓷性能的方法(例如细晶强化、非金属掺杂、非晶态化)往往面临“强度-延展性矛盾”困境——即强度与塑性的难以同时提升。

近年来,晶体/非晶双相(Dual-Phase, DP)陶瓷材料的提出,为解决上述矛盾提供了新路径:通过在无序非晶基体内引入纳米晶体,实现在强度、柔性、变形能力三者之间的协同优化。然而,这一结构在纳米尺度的实际制备过程中存在诸多难题——例如晶粒团聚、界面非连续、跨尺度缺陷等,导致其在单根陶瓷纳米纤维(Ceramic Nanofiber, CNF)中的应用鲜有突破。

东华大学丁彬教授、刘一涛教授团队在《Nature Communications》发表的最新研究中,基于新型无模板静电纺丝工艺,通过晶态/非晶双相(DP)结构设计和界面诱导成核策略,成功制备出兼具高强度(~1.06 GPa)、大应变极限(~8.44%)和室温塑性的TiO₂纳米纤维,突破了陶瓷材料“高强度与高变形不可兼得”的传统认知,成功实现了高强度、优异柔性及室温塑性三者的协同提升。这一成果为陶瓷材料在柔性电子、智能防护等极端场景的应用开辟了新路径。

本研究报告了一种针对晶体/非晶DP CNFs的形核调控策略,以同步实现高强度、优异柔韧性和室温塑性。所产生的独特DP结构,具有减少的纳米晶聚集、增加的内部界面以及消除了纤维缺陷。这种优化后的结构是通过界面诱导形核与新设计的无模板静电纺丝方法共同实现的。

这项进展源于优化的双相结构,该结构以减少的纳米晶聚集、增加的内部界面和消除了纤维缺陷为特征。这充分激活了双相构型的协同优势和多种变形机制。研究以通常具有脆性和低强度的TiO2作为概念验证模型。

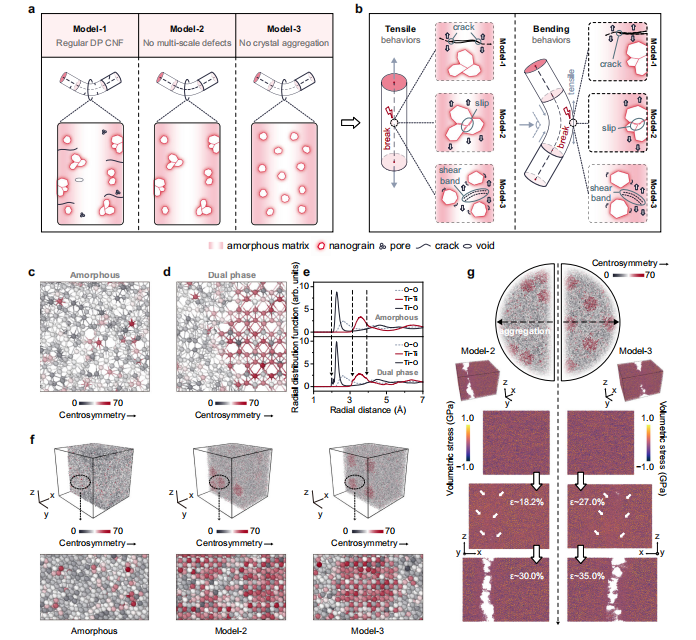

为了精确实现Model-1、Model-2和Model-3各自的结构,本研究设计了不同的合成方法。

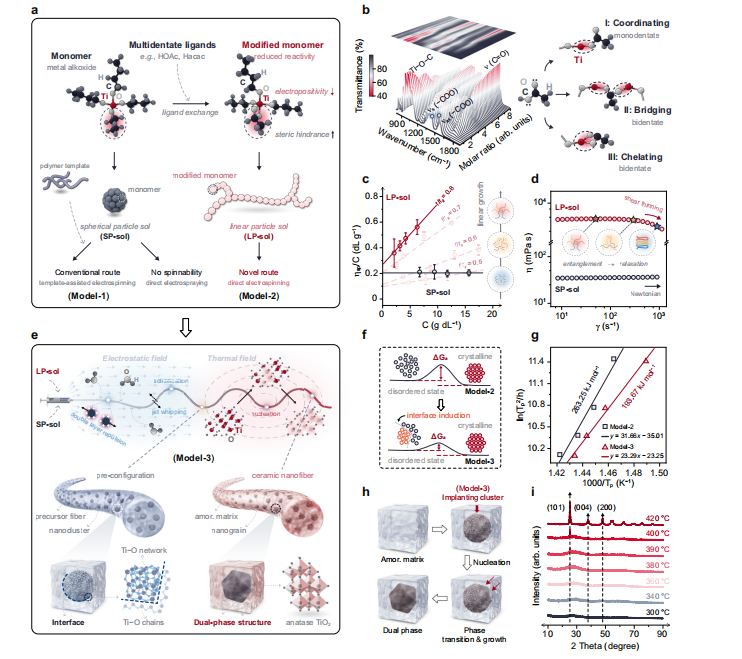

▪ Model-1:采用常规制造工艺制备,具有明显的纤维缺陷和未受控的晶体分布。孔隙分析显示Model-1具有IV型吸附-脱附等温线和滞后回线及毛细管凝结现象。其BET比表面积较高,约为42.62 m2 g−1。Model-1中的介孔和微孔是其最弱环节。热重分析显示Model-1存在复杂的失重行为,且聚合物分解和DP结构孵化温度区域重叠。小角X射线散射(SAXS)也显示Model-1具有额外的散射体,可能归因于内部孔隙。这些缺陷在烧结过程中形成,是由于有机模板的热分解。

▪ Model-2:通过开发一种基于配体交换分子设计的无模板静电纺丝方法制备,该方法合成了可纺性线性粒子溶胶(LP-sol),从而消除了后续的纤维缺陷。LP-sol的合成涉及调控钛醇盐的电子结构和空间位阻,以控制其活性和聚合,使其以近似线性的模式进行缩聚。与使用聚合物模板的Model-1不同,Model-2的制造不使用聚合物模板。尽管消除了缺陷,Model-2仍表现出显著的纳米晶局部聚集,这是由于纳米晶粒的随机和不受约束的生长所致。高分辨率透射电子显微镜观察显示,Model-2主要表现出表面聚焦结晶和聚集的纳米晶粒。

▪ Model-3:在无模板静电纺丝的基础上,结合了界面诱导形核策略来调控纳米晶的形核和空间分布。这通过在电纺前将SP-sol(球形粒子溶胶)与LP-sol结合,将纳米簇嵌入到前驱体纤维中来实现。这种预配置提供了一种有趣的二元非晶结构:由松散堆叠的Ti−O链组成的基体,以及由交联Ti−O网络形成的致密纳米簇。在静电场和热场的作用下,二元非晶界面诱导了纳米晶的形核和生长。优化后的二元溶胶组成为5wt% SP-sol和95wt% LP-sol。结构分析表明,Model-3成功构建了晶体/非晶双相结构,并且显著减少了纳米晶聚集,增加了内部界面,并消除了纤维缺陷。Model-3的纳米晶具有优化的空间独立性。二元界面的存在促使形核发生在界面处,降低了非晶向锐钛矿相转变的活化能(ΔGa),从而避免了纳米晶的聚集生长。这种界面诱导形核效应也优化了纳米晶的尺寸分布,Model-3的均匀性优于Model-2。

因此,本研究的核心创新在于:

(1)开发了无模板静电纺丝方法,通过设计可纺性线性粒子溶胶,成功消除了传统方法中因聚合物模板分解而产生的纤维缺陷,制备了Model-2。

(2)提出了界面诱导形核策略,通过将纳米簇预嵌入前驱体纤维的二元非晶结构中,有效调控了纳米晶的形核位置和空间分布,防止了纳米晶聚集,制备了Model-3。

(3)实现了DP结构的跨尺度缺陷缓解和内部界面调控,包括消除了宏观结构缺陷(孔隙、裂纹)和抑制了纳米晶聚集造成的微观缺陷(脆弱的晶界)。

(4)在TiO2这一通常为脆性的陶瓷材料中,成功集成了高强度、优异柔韧性和室温塑性,突破了不同力学属性之间固有的矛盾。

这些结构上的优化有效缓解了跨尺度的局部应力集中,充分激活了DP构型的协同优势和多种变形机制,从而提高CNFs的综合力学性能。

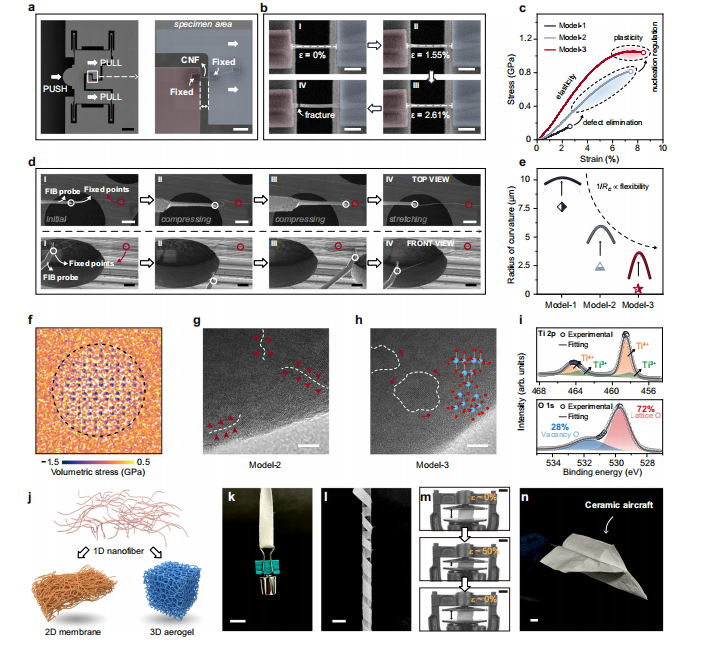

图1:展示三种陶瓷纳米纤维模型的结构优化过程。Model-3通过控制晶粒分布与消除缺陷,实现优异的强度、柔韧性与室温塑性,避免了Model-1的孔洞及Model-2的晶粒团聚问题,力学性能显著提升

图2:介绍无模板电纺与界面诱导成核工艺。双溶胶体系(LP-sol+SP-sol)结合后有效降低TiO₂晶化活化能,促进纳米晶粒均匀分布,避免团聚,显著优化了双相结构的形成

图3:比较三模型纤维的孔隙、晶粒分布。Model-3晶粒细小、均匀,缺陷最少,孔隙率低,BET与TEM分析证实其结构致密且界面优化,满足高性能需求

图4:Model-3在拉伸、弯曲测试中表现出最高强度(1.06 GPa)、断裂应变(8.44%)及最小弯曲半径,宏观组装后展现出良好柔性与可压缩性,验证了其在高端应用中的潜力

本研究成功证明了在单根CNFs中实现高强度、优异柔韧性和室温塑性的一体化集成。这一成就源于优化的晶体/非晶双相结构,其特征在于减少的纳米晶聚集、增加的内部界面和消除了纤维缺陷。这些结构重构有效缓解了单根CNFs中的多尺度应力集中,充分激活了DP结构的协同优势和多种变形机制。这项研究所实现的力学属性的卓越集成在传统陶瓷材料中是前所未有的。这种综合性的、“无弱点”的力学增强模式也可能为未来CNFs的广泛工业化提供指导。

展望未来,进一步优化单根CNFs力学性能的工作备受期待。一个潜在的途径是利用Model-3作为平台,系统地调控纳米晶的尺寸和数量。这有助于深入了解纳米晶域的体积分数如何影响DP结构在载载荷下的演变。另一个有前景的方向在于非晶基体中纳米晶区域的图案化设计或有序排列。预测更为有序和均匀的分布将抑制剪切带激活,同时限制无序原子簇的迁移和绕过,从而进一步提高力学强度和应变极限。另外本研究提出的无模板静电纺丝结合界面诱导形核策略,为制备高性能陶瓷纳米纤维提供了新的范式。静电纺丝行业的科研人员可以借鉴并应用于其他陶瓷体系,探索更多具有特殊力学性能的CNFs。

文章来源:https://doi.org/10.1038/s41467-025-58240-4

联系客服二维码

纳米纤维及其应用