联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

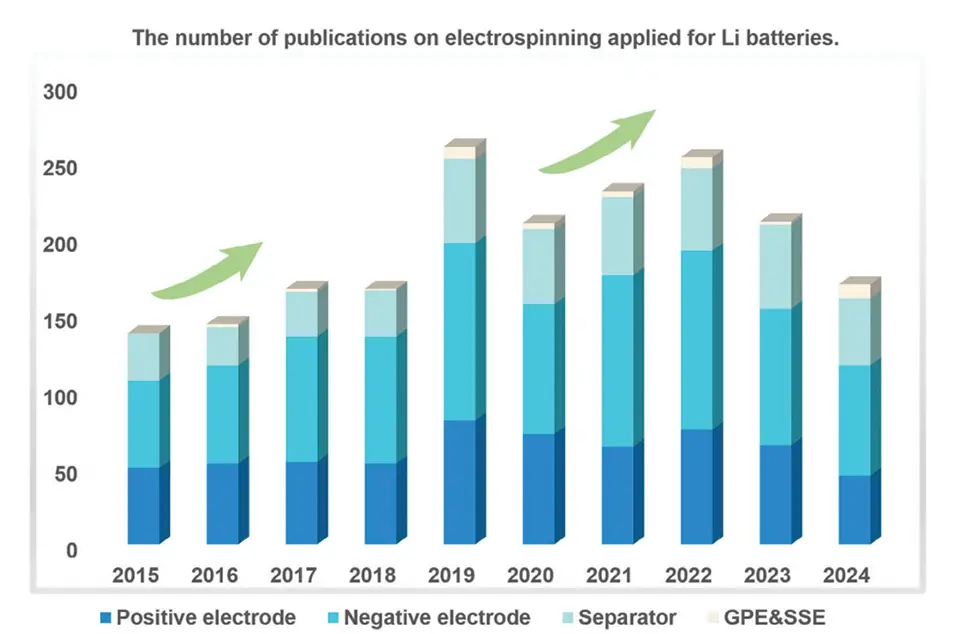

静电纺丝技术制备的纳米纤维具有高比表面积、可调控孔隙率和优异机械性能,近年来在锂离子电池领域展现出巨大潜力。随着电动汽车和储能需求的爆发式增长,静电纺丝技术通过优化电极材料、隔膜及电池结构设计,成为提升锂离子电池能量密度、循环寿命和安全性的关键手段。本文结合最新研究成果,系统梳理静电纺丝在锂离子电池中的核心应用及未来发展方向。

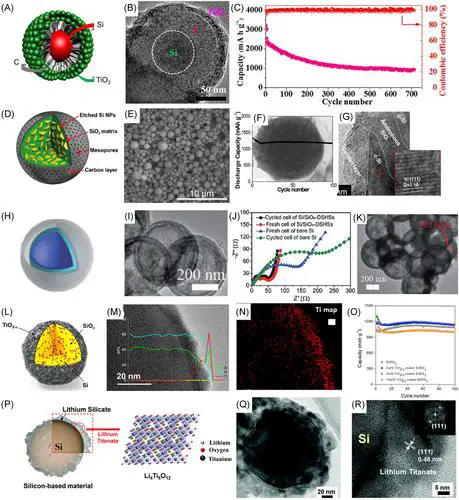

传统硅基负极因体积膨胀和低电导率问题限制了其应用,而静电纺丝技术通过包覆和复合策略有效解决了这些瓶颈。例如硅基复合负极:

•碳包覆硅纳米颗粒纤维(通过静电纺丝将硅颗粒嵌入碳基质中)。

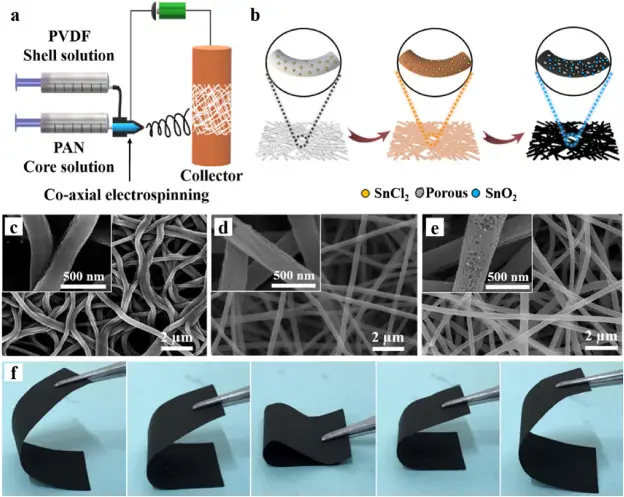

•硅核-碳壳纤维(利用同轴静电纺丝技术制备核壳结构)。

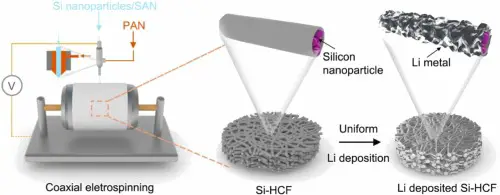

•硅与聚丙烯腈(PAN)复合纤维(静电纺丝后碳化形成导电碳纤维网络)。

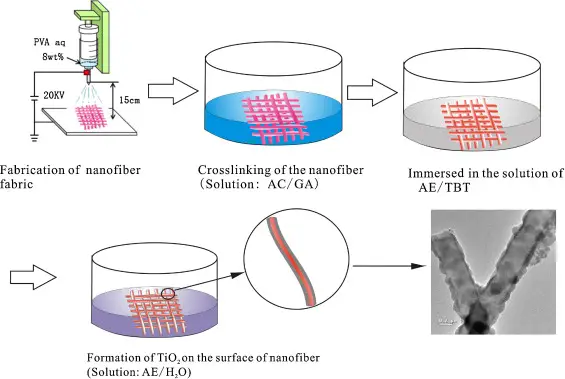

•硅与聚乙烯醇(PVA)复合纤维(通过静电纺丝构建柔性缓冲基质)。

•多孔硅碳复合纤维(静电纺丝结合模板法或相分离形成多孔结构)。

•中空硅基纤维(通过静电纺丝和选择性刻蚀工艺实现)。

硅与TiO₂、SnO₂等复合纤维(静电纺丝结合溶胶-凝胶法增强稳定性)。

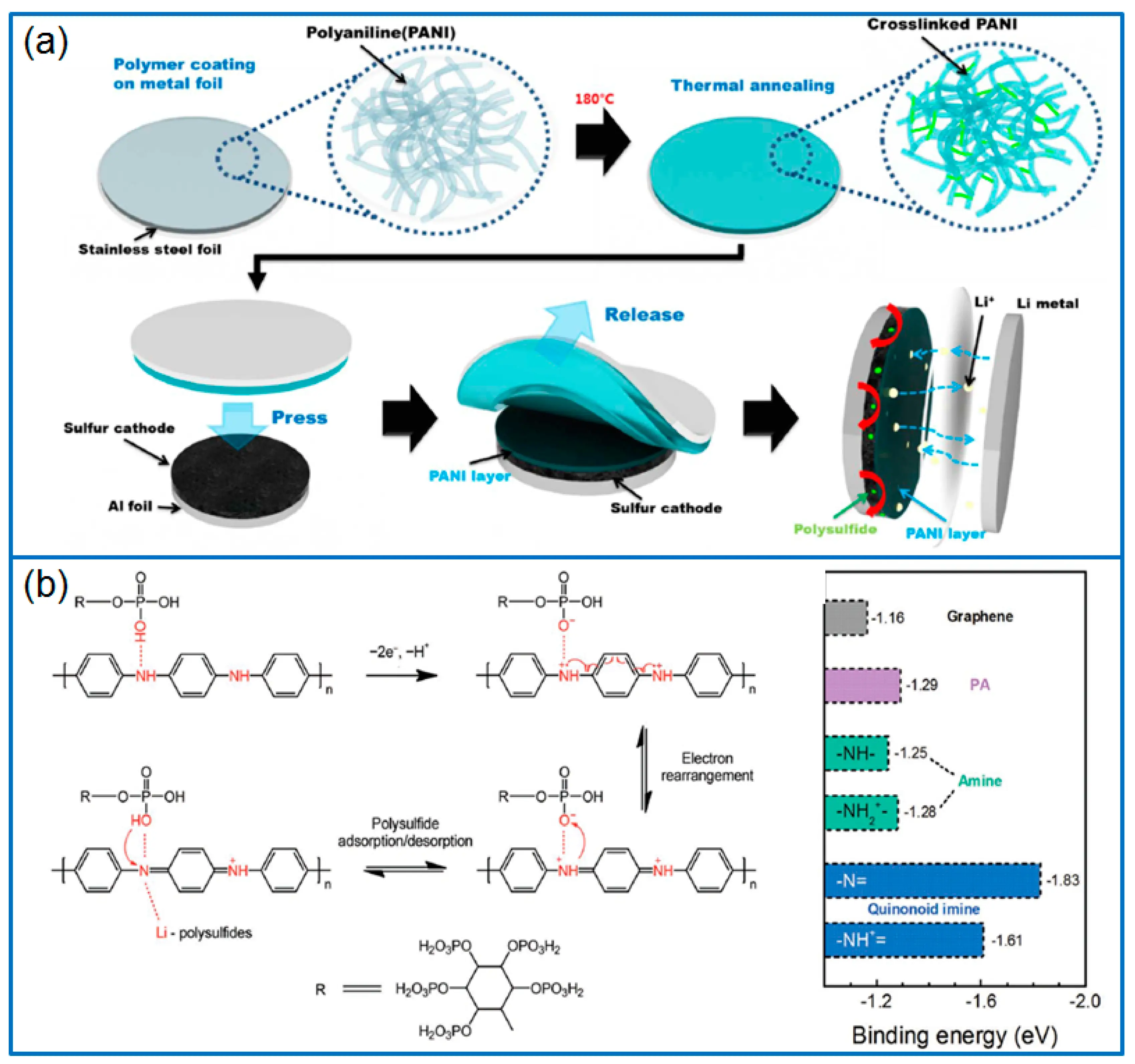

聚苯胺(PANI)、聚吡咯(PPy)包覆硅纤维(通过静电纺丝集成导电聚合物层)。

自支撑硅基纤维膜(直接通过静电纺丝制备无需粘结剂的电极)。

成分/孔隙率梯度纤维(通过多针头静电纺丝调控纤维内部结构)。

静电纺丝在正极材料中的应用虽起步较晚,但已展现出独特优势:

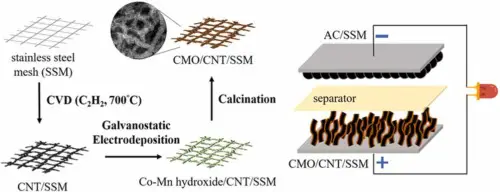

•导电碳纤维包覆正极材料:通过静电纺丝将正极活性物质(如LiFePO₄、LiCoO₂、NCM)嵌入碳纳米纤维网络,显著提升电极整体导电性。

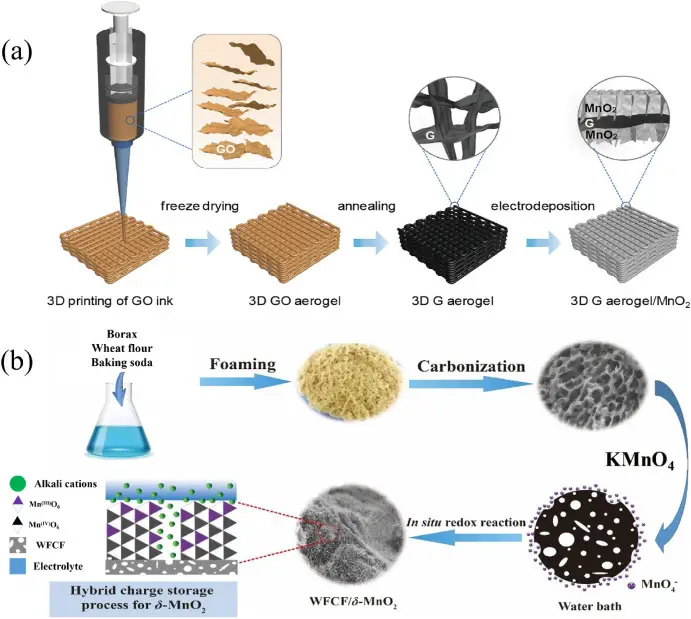

•金属氧化物/碳复合纤维(如MnO₂@C、V₂O₅@C):利用静电纺丝制备高导电碳基纤维骨架,缓解正极材料的本征低电导率问题。

•多孔正极纤维膜:通过静电纺丝结合模板法或相分离工艺,制备多孔纤维结构(如多孔LiMn₂O₄纤维),增大比表面积,促进电解液浸润和锂离子扩散。

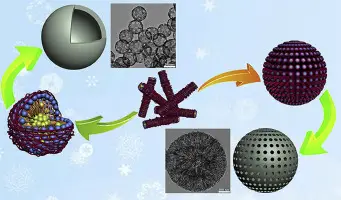

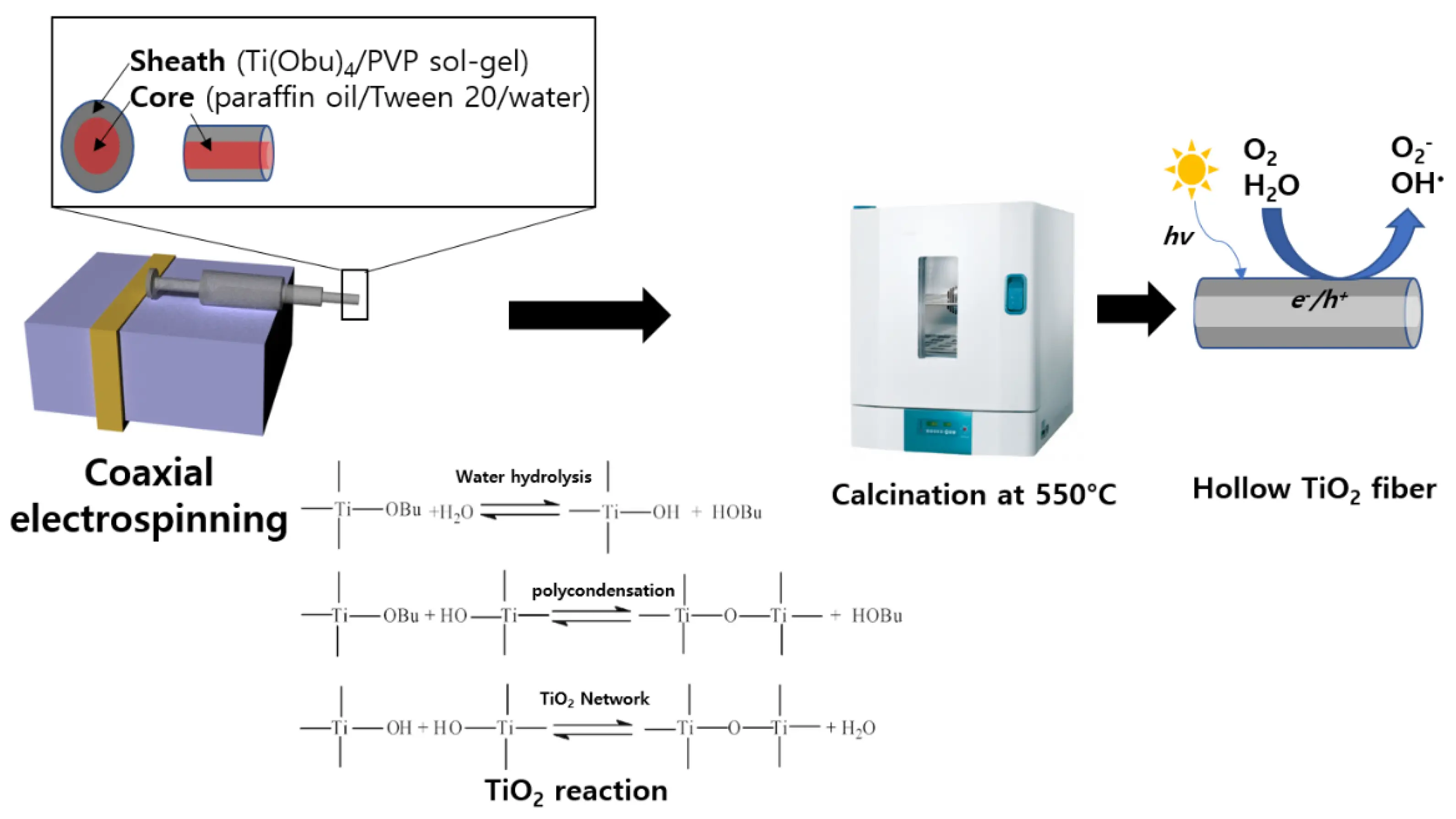

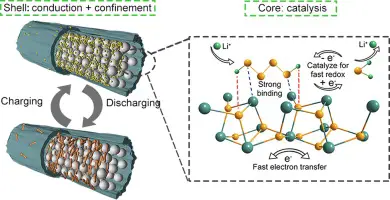

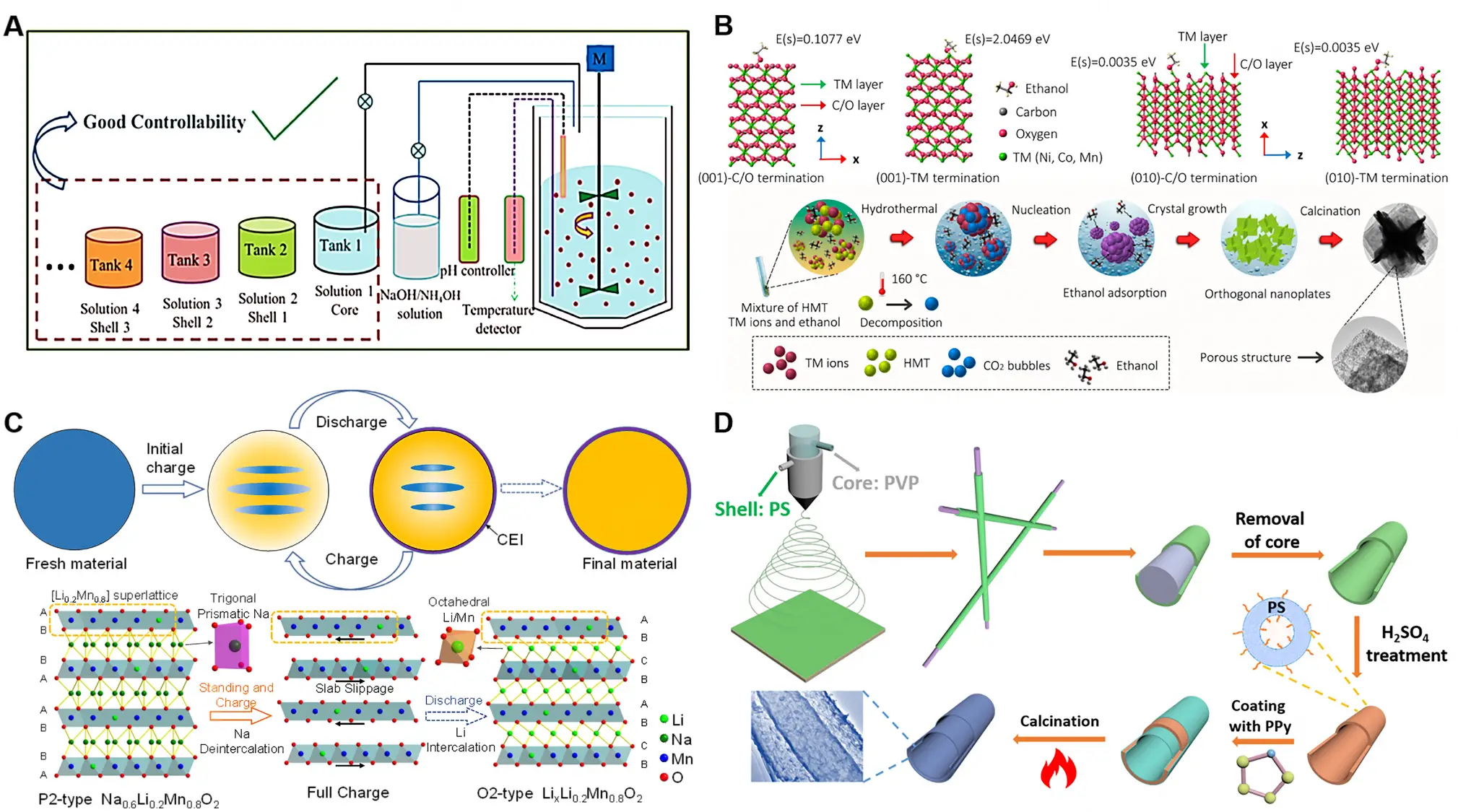

•中空纤维结构:利用同轴静电纺丝技术制备中空正极纤维(如中空LiNi₀.₈Co₀.₁Mn₀.₁O₂纤维),缓解体积膨胀并缩短离子传输路径。

•活性物质核-导电壳结构(如LiFePO₄@C、NCM@PANI):通过同轴静电纺丝技术实现核壳结构,导电外壳(碳、导电聚合物)保护正极材料并提升界面稳定性。

•梯度成分核壳纤维:调控静电纺丝参数,实现成分梯度分布(如富镍层到富锰层),抑制相变和结构坍塌。

•无粘结剂正极电极:直接通过静电纺丝制备自支撑纤维膜(如LiCoO₂/CNT复合纤维膜),避免传统电极中粘结剂和导电剂的副作用,提升能量密度。

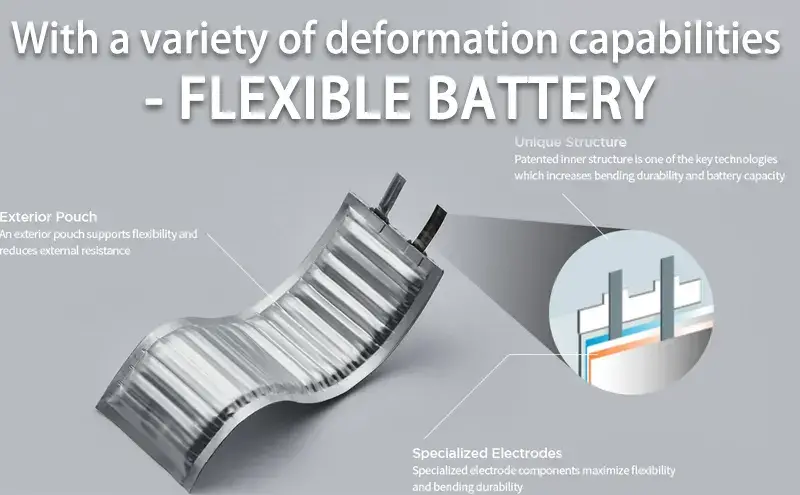

•柔性电池应用:静电纺丝纤维膜的高柔韧性适用于可穿戴设备中的柔性锂电池。

•金属/碳共修饰纤维:静电纺丝结合后续退火工艺,在正极纤维中引入金属纳米颗粒(如Ag、Cu)或氮掺杂碳,增强催化活性和界面电荷转移。

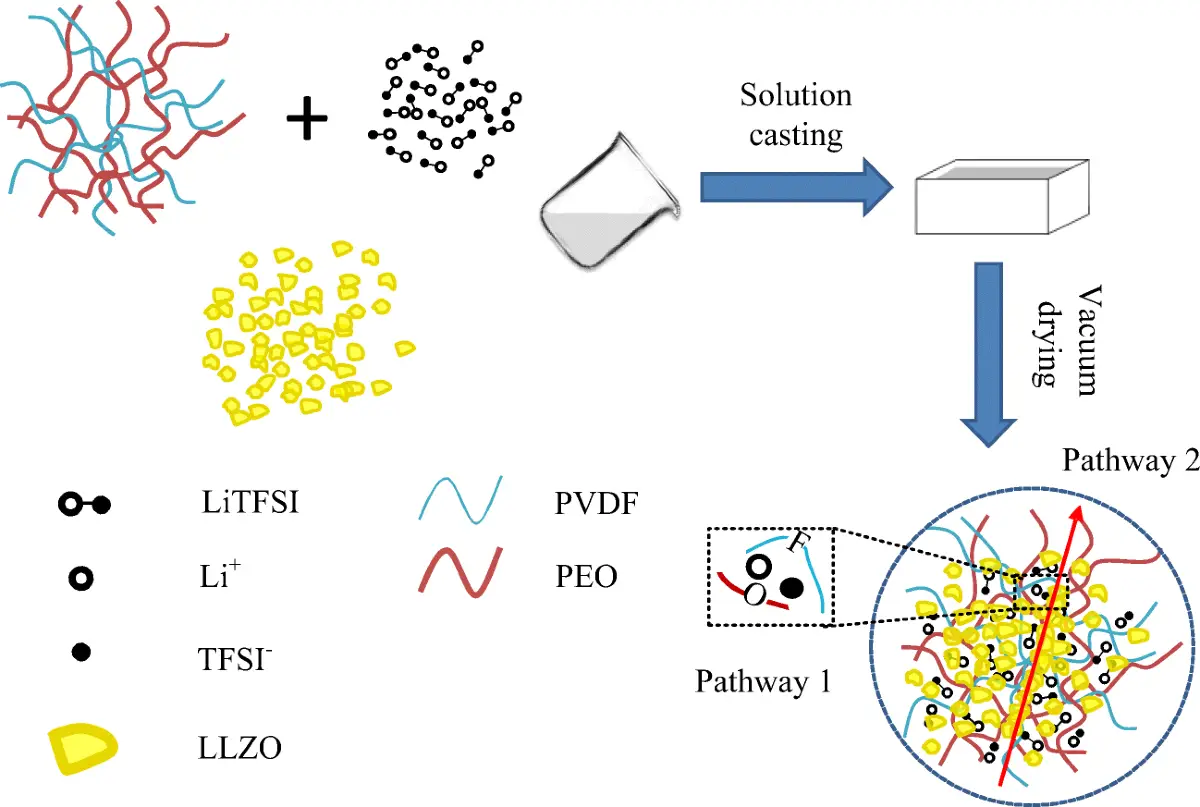

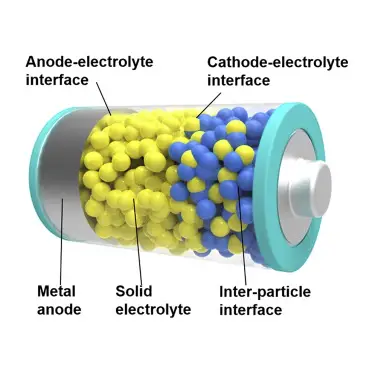

•固态电解质复合正极:通过静电纺丝将固态电解质(如LLZO、LATP)与正极材料复合,优化固-固界面接触,提升全固态电池性能。

•高压钴酸锂(LiCoO₂)纤维:通过静电纺丝调控纤维形貌(如纳米片组装纤维),抑制高压下的结构相变和钴溶解。

•富锂锰基正极(Li-rich NCM):静电纺丝制备多孔纤维结构,缓解氧释放和电压衰减问题。

•固态电解质:静电纺丝制备的凝胶聚合物电解质(如PVDF基材料)通过调控纤维网络结构,平衡离子电导率与机械强度,推动固态电池发展。

•柔性电池设计:静电纺丝纳米纤维膜的高柔韧性和可拉伸性,使其成为可穿戴设备用柔性电池的理想基材。

静电纺丝可通过调节溶液参数(浓度、黏度)、电场强度和接收装置,精确设计纤维的直径(50 nm–5 μm)、孔隙率(30–90%)及形貌(核壳、中空、多通道),满足不同电池组件的需求。

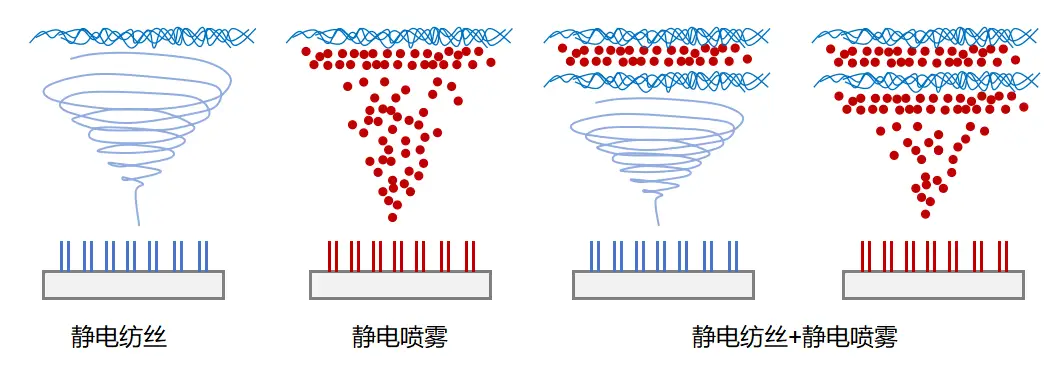

规模化生产:佛山微迈科技有限公司等企业开发的1万针静电纺丝设备,可连续制备1800mm宽纳米纤维膜,采用全针头的纺丝模式避免了无针式自由液面的不稳定和不均匀性,大大降低了膜面的残次点出现的概率,纤维直径窄且可控,结构稳定,推动产业化进程。

未来,随着多尺度结构设计、智能材料开发和绿色工艺的突破,静电纺丝技术有望推动锂离子电池向高能量密度、高安全性和环境友好方向迈进,为新能源汽车和储能产业注入新动力。

联系客服二维码

纳米纤维及其应用