联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

过去十年,电池行业的注意力几乎全部集中在高镍材料、硅负极、固态电解质等热点材料上。而“粘结剂”作为一个看似不起眼的角色,在传统湿法工艺中占比只有2-4%,往往被视为边缘材料。但随着能量密度要求不断提高,“超级厚电极(Ultra-thick electrodes)”成为行业趋势(>100 μm,甚至300–500 μm)。厚电极可以显著:

• 提升单位体积能量密度

• 降低隔膜、集流体用量

• 降低制造成本

• 提升整包成本竞争力

然而损失是巨大的:

• 电子传输路径拉长

• Li⁺ 传输变慢

• 粘结剂在湿法中迁移导致电化学死区

• 干燥开裂、团聚、内阻飙升

这些问题直接限制了厚电极的大规模落地,而真正的瓶颈恰恰不在活性材料本身,而是长期被忽视的“粘结剂体系”。令人意外的是,决定厚电极能否成功的关键因素,竟然是PVDF/AB(导电剂AB,乙炔黑)这种最基础的辅助材料结构。

正是在这一背景下,日本丰田中央研究院(Toyota Central R&D Labs)的团队在 Journal of Power Sources Advances(2025)上发表了最新研究,系统揭示了厚电极性能衰减的深层原因,并首次提出能够同时承担“导电 + 粘结”双重功能的静电纺丝复合纤维(CBFs)作为解决方案,取代传统PVDF/AB简单混合所带来的结构缺陷。这项由全球最权威动力电池研发团队之一完成的工作,不仅明确指出厚电极的关键短板所在,也点亮了行业一个全新的黄金方向——通过静电纺丝重构粘结剂结构,以实现厚电极的真正性能突破。

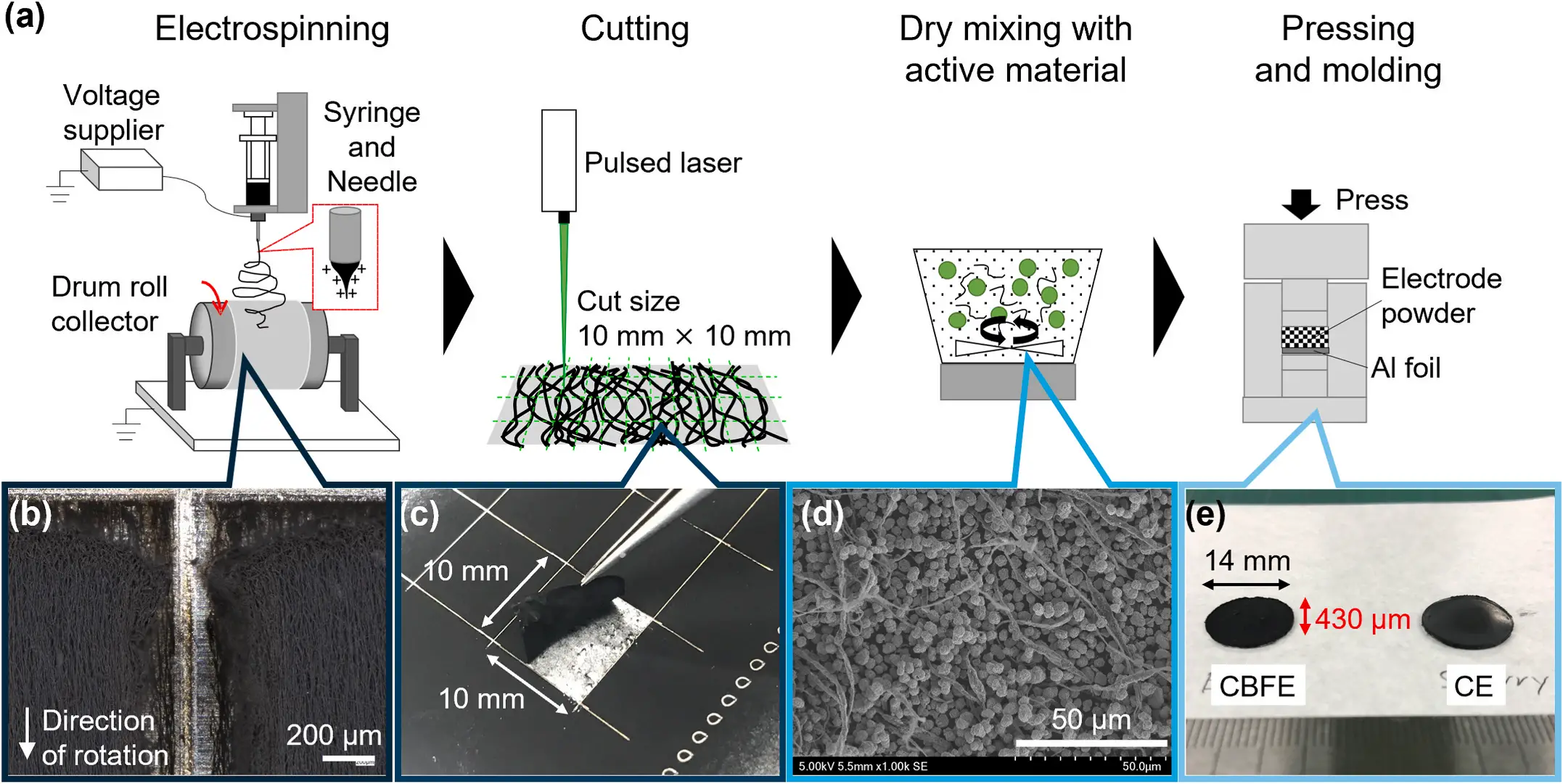

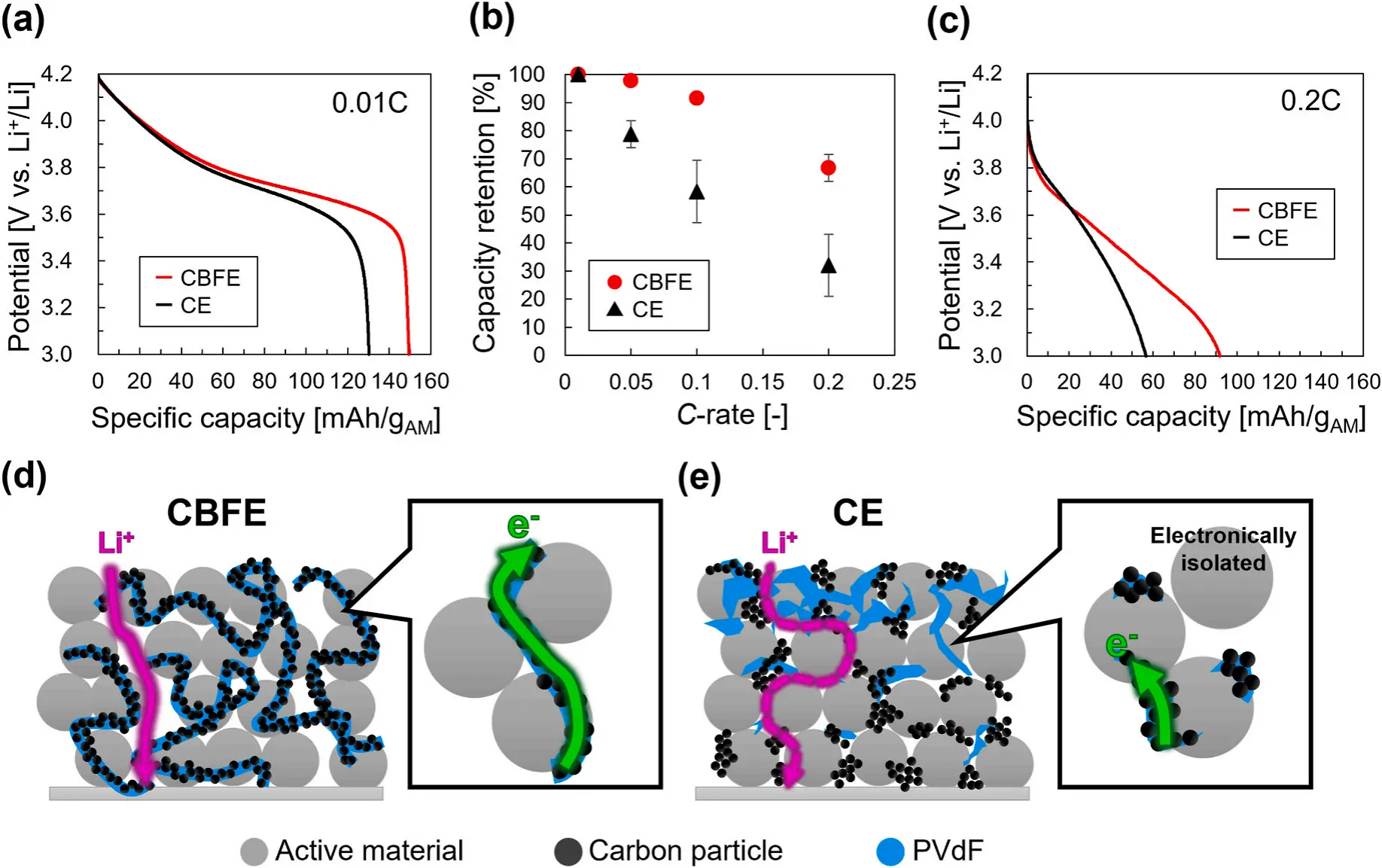

传统电极体系中,PVDF负责粘结、AB负责导电,两者必须均匀混合,但在湿法制浆过程中极易发生迁移和团聚,最终导致导电网络不连续。而静电纺丝 CBFs 的核心创新在于:将 PVDF拉成柔韧的纳米纤维骨架,并让AB纳米颗粒均匀分布在纤维表面与内部,从源头上避免团聚问题。这样的纤维既具备粘结能力,又形成贯穿电极的三维导电通路,使每个活性颗粒都能被“串联”进入电网络,实现传统 CE 无法达成的均匀导电与稳定结构。

论文表明,当静电纺丝粘结剂与干法压片工艺结合时,可构成厚电极最具潜力的结构体系:无溶剂过程避免粘结剂迁移;纤维骨架天然形成约1μm的大孔通道,有利于Li⁺快速穿透;纤维-AB双通道结构保证电子传输连续;同时避免传统 CE 中粘结剂堆积和导电剂断裂。可以说,纤维型粘结剂从根本上重构了厚电极的微观结构,使其具备高能量密度与高倍率性能所需的电子、离子与力学稳定性。

实验结果显示,静电纺丝CBFs在 430μm、100 mg/cm²这样极具挑战性的超厚电极中实现了显著性能突破:在0.01C低速条件下,其容量达到 149 mAh/g,几乎接近材料理论值,而传统CE仅约 130 mAh/g,存在明显未反应的活性材料;在0.2C 倍率条件下,CBFs的容量保持率达到 62%,相比传统CE的44%提升了18%。这一差异源于CBFs 特有的微观结构优势:纤维架构形成约1μm的大孔通道,加速Li⁺扩散;连续的AB/PVDF 导电纤维网络确保电子传输通畅;无迁移、无团聚的纤维结构避免电极死区。整体来看,静电纺丝以极低结构成本实现了最有效的“导电 + 粘结”功能集成,成为当前提升厚电极性能最具性价比的技术路径。

值得特别强调的是,本研究中所使用的 PVDF/AB 体系,只是作者为了验证思路而选择的一组基础材料组合。真正具有突破意义的,并不是“PVDF/AB这个配方”本身,而是借助静电纺丝所构建的纤维化粘结剂 + 连续导电网络 这一结构设计路线。这一思路的价值远远超越了特定材料体系,是一种可以被广泛迁移、复用、扩展的普适性方法论。

静电纺丝赋予粘结剂从“颗粒随机分布”向“连续纤维骨架”这一跨代式结构升级,不仅解决了湿法体系中普遍存在的迁移、团聚、导电网络断裂等问题,也为干法电极长期面临的孔隙坍塌、粘结不均、压片后结构不稳定提供了全新的解决方案。更重要的是,这一路线完全不依赖PVDF/AB本身,未来可以灵活替换为多种具有可纺性或功能性的材料体系,例如:

• 不同粘结剂:PVDF-HFP、PTFE、SBR、PEO、固态电解质

• 不同导电相:Ketjenblack、CNT、石墨烯、MXene、导电氧化物

• 不同活性体系:NCM、LFP、硅碳、富锂、固态/半固态体系

日本丰田中央研究院这篇论文是用最基础、最便宜的材料体系,证明了“纤维化粘结剂结构”在厚电极与干法电极中的核心有效性。这意味着CBFs并不是一个孤立材料,而是一条可不断演化、可高度工程化的结构创新路线,有潜力成为未来电极设计的通用框架。

图1展示了静电纺丝复合纤维(CBFs)电极从制备到成型的全过程及关键结构特征。

可以看到:静电纺丝 CBFs 的性能接近 CNT,却只要 CNT 成本的几百分之一。

这是巨大的产业化机会。

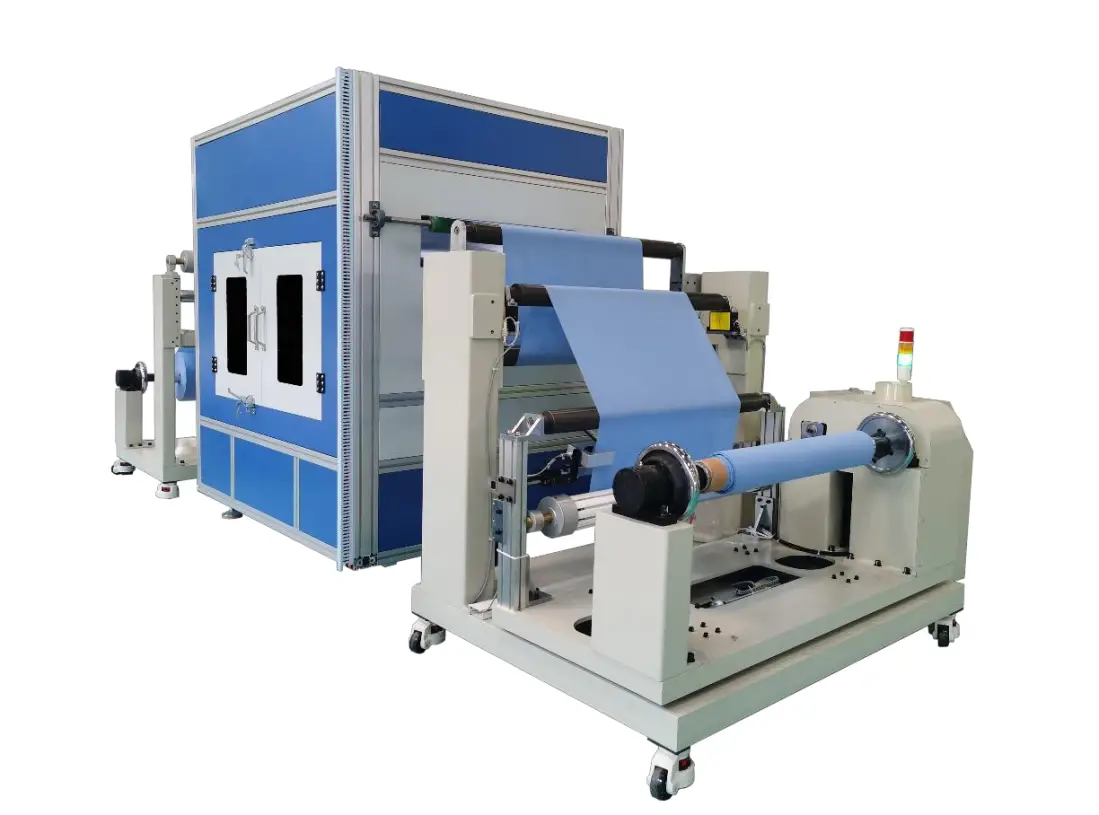

从产业视角看,CBFs之所以被认为最有潜力率先实现工业化落地,核心原因在于其制备路线本质上就是一条“可规模化的静电纺丝生产线”:多针纺丝、连续收卷成非织造片材,再经过切割、干混、热压即可形成电极,这一流程与当前主流电池企业规划的干法电极产线高度契合。同时,静电纺丝在材料设计上的自由度极高,可灵活调控AB/PVDF比例、纤维直径、界面涂层及功能添加剂(如 SiOx、人工 SEI 等),使CBFs成为一个具备产业级潜力的材料结构平台。在行业积极推进无溶剂化与降低成本的大趋势下,干法电极普遍面临三个关键瓶颈:粘结剂刚性过高导致扩散不均、导电网络易断裂、压片后孔隙结构不稳定,而静电纺丝 CBFs 所构建的连续导电纤维网络与微米级多孔结构,正好能够系统性解决这些挑战,被视为干法电极的理想结构搭配。

对于佛山微迈而言,这一方向尤具战略价值:CBFs 的工业化能否落地,很大程度上取决于静电纺丝装备的工程能力,而这正是我们多年来深耕的优势所在。与停留在实验室级别的小型设备不同,微迈持续聚焦产业化静电纺丝装备,在多针阵列稳定性、宽幅连续收卷、环境控制以及整线节拍匹配等关键技术环节积累了成熟经验,能够稳定产出适用于干法工艺的纳米纤维非织造片材。我们已为多家电池企业与材料企业提供静电纺丝解决方案,可根据客户的纤维组成、克重、宽度与产能需求进行定制化设计,真正实现从实验室纺丝到规模化制造的跨越。在干法电极加速发展的背景下,佛山微迈不仅提供设备,更提供一整套可直接应用于工艺验证与量产的静电纺丝平台,为行业推进 CBFs 的应用提供关键支撑。

总的来说,静电纺丝复合纤维(CBFs)正在成为厚电极与干法电极时代最具产业化潜力的关键材料方向,它不仅从根本上解决了传统电极在导电网络、孔隙结构与力学稳定性上的共性瓶颈,也具备可规模化、可工程化、可融入现有产线的独特优势。在全球动力电池迈向无溶剂化与高能量密度的大趋势下,谁能掌握稳定可靠的静电纺丝装备,谁就更有可能在下一轮材料与工艺革命中占据核心位置。

论文来源:https://doi.org/10.1016/j.powera.2025.100182

联系客服二维码

纳米纤维及其应用