联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

提到聚酰亚胺(PI),很多工程师脑海里都会自然浮现出几个标签:耐高温、耐辐照、尺寸稳定、电绝缘优异。在很长一段时间里,PI更多以“薄膜、块材、涂层”等形态出现,用在柔性电路板、绝缘结构件、耐高温涂层等传统场景里。

但随着静电纺丝等微纳制造技术的发展,这种老牌高性能聚合物,正在被“玩”出全新的可能性。

结合近几年业内关于PI纳米纤维及其复合结构的探索,可以看到几个特别有代表性的应用方向已经逐渐清晰:

• 航空航天级别的超轻隔热、防火气凝胶

• 集保温 + 透湿 + 自供能传感于一体的可穿戴/防护材料

• 降噪 + 隔热的一体化多功能声学-热学结构材料

• 高频通信材料,面向 5G/6G 的低介电、高稳定性介电膜

• 兼具导热与柔性的柔性线路板基材与热管理膜

作为长期深耕静电纺丝设备与工艺的企业,我们更关心的是:这些看起来还停留在论文中的PI纳米纤维结构,能不能用工程化工艺做出来、做大、做稳定?对材料企业和终端客户来说,它们又分别解决了哪些真实痛点,性能上到底能带来多大收益?因此,本文将围绕上述五大方向,从 “行业痛点 – 典型静电纺丝方案 – 行业应用 ” 三个维度展开,系统梳理PI纳米纤维膜在隔热防火、可穿戴防护、声学–热学结构、高频通信和柔性电子热管理等领域的应用思路。我们希望这既能为材料研发团队提供选题灵感,也能为正在布局PI相关业务的企业,提供一套更贴近产线和产品形态的参考框架。

• PI 是一类主链中含有酰亚胺环的高性能聚合物,典型特征包括:

• 玻璃化转变温度高:很多PI体系的Tg都在300 ℃ 以上,甚至更高

• 热分解温度高:纯PI薄膜5%失重温度可达 ~450 ℃,最高分解温度接近 659 ℃

• 力学强度好、尺寸稳定性好、耐辐照、耐腐蚀

这些特性,让PI成为“极端工况下的工程塑料”。当这样一类材料被“拉”成纳米级纤维,再构筑成三维网络,就会叠加出新的特性:

1) 超高孔隙率 + 超低密度

2) 可压缩、可弯折、可疲劳循环的三维纤维骨架

3) 对热流、声波、电场的精细调控能力

静电纺丝天然适合制备纳米–微米级的连续长纤维。当 PI 通过静电纺丝制备成纳米纤维后,可以进一步通过不同工艺构筑成:

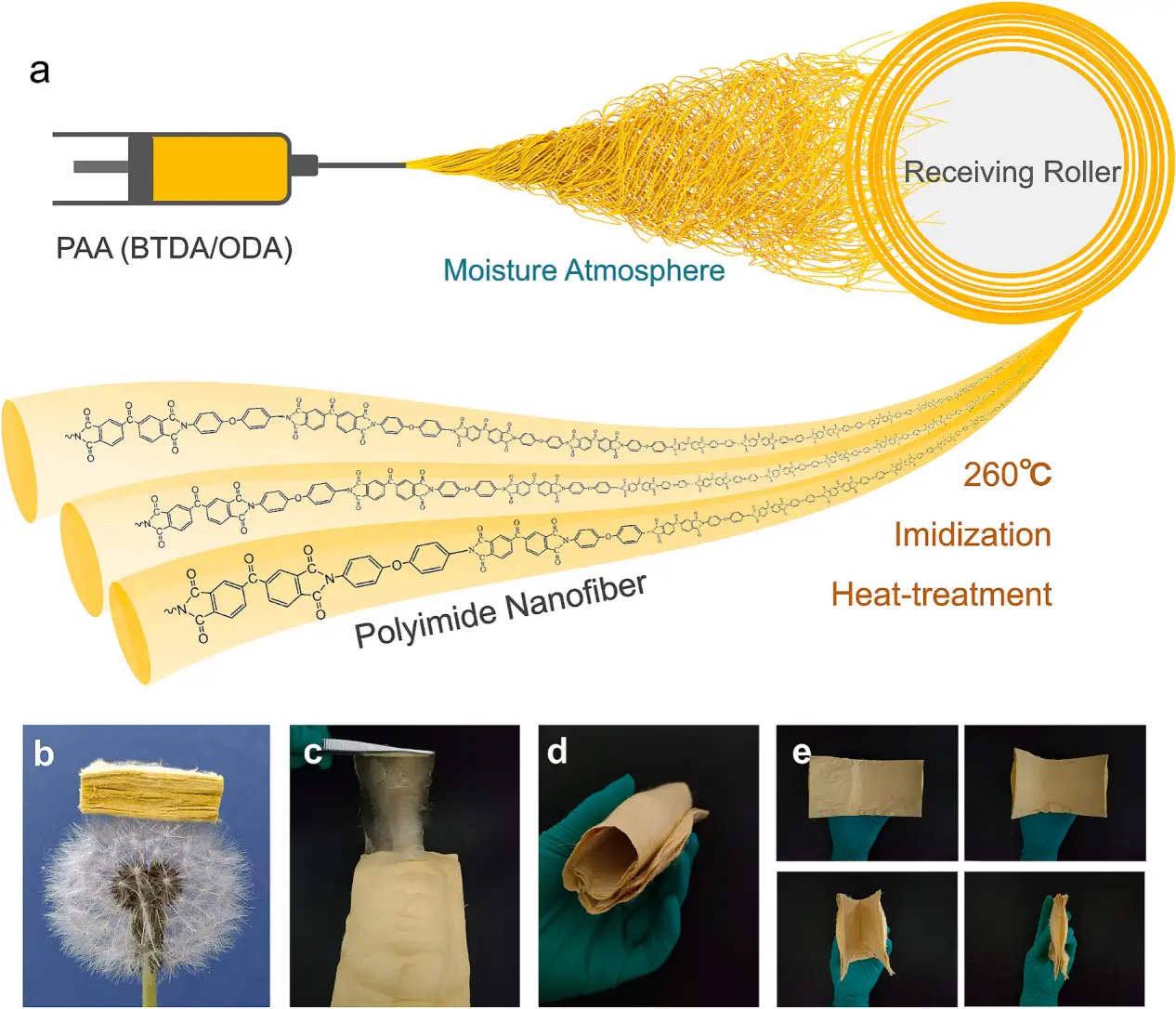

①直接静电纺丝3D气凝胶:

喷射纤维在电场、湿度等条件下形成蓬松的 3D 结构,无需后续冷冻干燥等复杂步骤即可获得低密度气凝胶块体

②“纤维+骨架”型复合气凝胶/泡沫:例如ANF(芳纶纳米纤维)+ PI,或者 PI泡沫 + MOF(FeBTC)复合

③功能纳米复合膜:PI纳米纤维与BN、PTFE、环氧树脂等填料共混或分层,获得兼具导热、介电、力学等性能的膜材料

可以说,PI 纳米纤维膜是“材料 + 结构”双重加成的结果,这也是它能在多个看似毫不相干的应用场景中“通吃”的根本原因。

对应论文:PI/PEI 直接静电纺三维气凝胶,用于高温隔热和阻燃防护。

• 航空航天舱段、发动机隔热层、高温设备保温层:传统陶瓷气凝胶耐温是够,但太脆、易掉粉、抗冲击性差,维护困难;

• 有机泡沫材料虽然轻,但耐温差、易燃、在高温下会熔塌或释放烟气;

• 需要一种材料:超轻 + 可压缩 + 自带阻燃 + 长期耐高温。

方案①:PI纳米纤维骨架增强的超轻气凝胶

步骤:

1) 静电纺丝制备PI前驱体(PAA)纳米纤维膜。

2) 经亚胺化处理形成稳定骨架。

3) 在纤维孔隙中引入硅基、氧化铝、二氧化钛或ZrO₂气凝胶。

4) 冻干或超临界干燥得到复合气凝胶。

优势:

纤维提供韧性 → 解决传统气凝胶易碎问题;气凝胶提供超低导热度(0.015–0.02 W/m·K);获得低密度(5–30 mg/cm³)+ 高强度 + 不粉化的隔热结构。

方案②:PI 纳米纤维自支撑气凝胶(无机含量极低)

步骤:通过调控静电纺丝网络密度 + 冻干造孔得到全PI气凝胶膜。

特点:本征耐温 500°C、不产生陶瓷粉化问题、可实现整张膜的柔性弯折

方案③:PI 纳米纤维/陶瓷杂化耐烧蚀隔热层(航天防护级)

方法:在 PI 纳米纤维网络中沉积 SiCN、SiO₂或ZrC陶瓷涂层,可通过溶胶-凝胶、CVD、原子层沉积(ALD)实现。

优势:在高超声速再入环境中形成陶瓷化防护层,提高烧蚀抗性与热冲击稳定性

总体而言,静电纺丝 PI 纳米纤维为气凝胶提供柔性骨架、增强韧性、降低密度、提升可加工性,是目前航天隔热材料升级的重要方向。

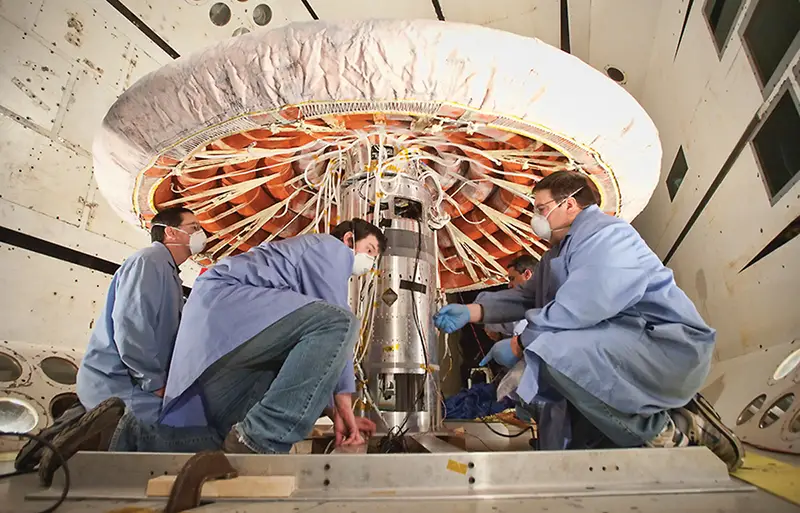

利用超薄 PI 纳米纤维/气凝胶复合膜可构建多层热防护系统,实现极低导热、超低密度和良好适形性,大幅减薄热防护层;在载人舱与电子舱中,PI 纳米纤维有望替代传统玻璃纤维毡,具备更轻、不掉粉、更安全且耐高温、强度更高的优势;在高温可穿戴及应急隔热防护装备中,可为航天员提供轻量、柔软、透气且无刺激纤维粉尘的隔热防护;并可应用于卫星电子设备的局部隔热模块,通过热缓冲提升电子元件在极端温度循环下的可靠性。

• 消防服、抢险服、防护服:既要隔热阻燃,又要透湿、不能闷;

• 军警/特种作业:希望衣服能自己监测姿态、冲击、跌倒,但又不愿拉这么多线和电源;

• 柔性穿戴设备:既要轻柔,又要能长期弯折、挤压不失效。

①PI 纳米纤维多孔保温膜复合自供能层

制备步骤:

1)静电纺丝 PI 纳米纤维膜,调控纤维直径与孔隙率实现透湿性。

2)融入摩擦电材料(如 MXene 或 CNT)形成自供能功能层。

3)可通过热压或层叠形成柔性多功能复合膜。

优势:高透湿、轻量化保温效果优异;具备自供能能力,可驱动可穿戴传感器;高热稳定性与阻燃性,适合工业、军工及户外装备;可卷曲、可折叠,适合柔性穿戴需求

图3. PI/PTFE@PI 纳米复合材料的制备示意图,用于高效隔热和压电传感的多层聚酰亚胺纳米纤维气凝胶

汽车、轨道交通、飞机舱、机房:低频咚咚声 + 中高频噪声同时存在;传统玻纤、岩棉、聚氨酯吸声板:要么厚重,要么粉尘多、高湿、高温或振动环境下传统材料性能易衰减易老化;客户既要轻量化,又要宽频吸声 + 隔热 + 耐高温 + 防潮。

PI 纳米纤维凭借其耐高温、机械强度高、可调孔隙率的特性,非常适合用于声学-热学复合材料。静电纺丝制备多孔纳米纤维膜是关键技术手段。

方案 1:PI 纳米纤维多孔吸声隔热膜

制备方法:静电纺丝 PI 溶液 → 形成随机排列纳米纤维 → 冻干或热定型形成多孔吸声网络 → 可通过调控纤维排列与孔隙梯度实现宽频吸声

特点:多孔网络有效吸收中高频噪声;空气滞留孔层提供隔热效果;可调孔径实现针对频段优化吸声

方案 2:PI/无机填料复合功能膜

在PI纳米纤维网络中掺杂 SiO₂、Al₂O₃、BN 等纳米颗粒

优势:提升热阻与耐火性能;增强纤维膜刚性和吸声性能;保持柔性与轻量化

方案 3:分层复合结构

多层PI纳米纤维膜叠加或与泡沫材料复合

特点:

顶层微孔吸声层 → 中间热阻层 → 底层支撑层,形成轻薄、多功能、适形材料

在航空航天客舱与驾驶舱中,用于降低飞机与直升机内饰重量,同时高效吸收发动机噪声与热辐射,提升舒适性与安全性;在轨道交通和高铁车厢内,可应用于座椅背板、车顶、隔板等部位,实现轻量化、降噪与节能的复合效果;在建筑领域,可作为幕墙、吊顶、内墙复合结构中的隔音隔热膜,提供薄型、多功能且易施工的材料方案;在汽车发动机舱及内饰中,纳米纤维薄膜可贴合曲面结构,一体化实现隔热降噪并帮助整车减重;在军工与特种装备中,则可作为轻量化、耐高温、具吸声与防护特性的多功能结构材料,适配无人机、作战车辆等多场景需求。

随着 5G/6G 高频通信技术的发展,对介电材料提出了更高要求:

• 低介电常数(εr):以降低信号传输损耗,常要求 εr < 3.0。

• 低介质损耗(tan δ):高频率下损耗增加影响信号质量。

• 热稳定性:长时间运行导致局部升温,材料需保持介电稳定。

• 机械柔性与薄膜可加工性:现代通信设备趋向柔性与轻薄设计。

环境适应性:耐湿、耐化学腐蚀,保证长期可靠性。

传统聚合物(如PI薄膜)在高频下仍存在介质损耗和耐湿性问题,需进一步改性以满足高频通信应用。

PI 纳米纤维具有高耐热性、机械强度高、化学稳定性优异,通过静电纺丝可以制备超薄、高孔隙率薄膜,降低有效介电常数并提升介质稳定性。

方案 1:纯 PI 纳米纤维薄膜

静电纺丝形成均匀纤维膜,多孔网络降低介电常数,可控制纤维直径与膜厚实现特定频段性能

方案 2:PI/低介电填料复合膜

掺杂 SiO₂、气相纳米孔、氟化物等低介电相,进一步降低整体介电常数,提升高频介质稳定性与耐湿性

方案 3:多层分级结构膜

将PI纳米纤维层与低介电支撑层叠加,调控孔隙梯度实现信号衰减最小化,提高机械柔性与可靠性

方案 4:表面修饰与功能化纤维

通过表面氟化或硅烷化改性PI纤维,降低介电常数同时提升耐湿与耐化学腐蚀能力

在高频通信领域,PI 纳米纤维膜同样展现出面向 5G/6G 的关键材料潜力:其超薄、低介电损耗特性使其可用作柔性高频通信天线的基材,确保毫米波信号的稳定传输;作为射频印刷电路板的介电层,纳米纤维薄膜能够兼具低介电常数与机械柔性,支持柔性线路的印刷加工;在卫星及航空通信系统中,PI 的耐高温、低吸湿与高频稳定性,可显著提升远程通信链路的可靠性;面向可折叠、可卷曲的通信终端,其超薄结构既满足柔性设计,又可维持低介电参数;而在室外基站与微基站场景中,纳米纤维膜的耐紫外、耐湿与介电稳定性,可有效提升设备的长寿命与环境适应性。

随着电子设备微型化和高性能化,对热管理与柔性线路板材料提出了新的挑战:

• 高功率密度引发热积累:芯片、LED、功率模块等局部发热集中,影响可靠性和寿命。

• 传统导热材料重量大或刚性强:散热铜板、铝板不适用于柔性或轻量化设备。

• 柔性电子需求增加:可穿戴、折叠手机、柔性显示器等需要热管理材料同时具备柔韧性。

• 介电性能要求高:柔性线路板材料需具备低介电损耗和高热导性以保证信号完整性。

• 耐环境与长寿命:材料需耐湿、耐高温、耐反复弯折而性能不衰减。

行业需要一种高热导、低介电、柔性、轻量化的纳米复合膜或基材。

PI 纳米纤维具有高耐热、机械强度高、可复合填料的优势,可用于电子热管理与柔性基板。

方案 1:PI 纳米纤维基柔性热管理膜

静电纺丝 PI 纳米纤维膜 → 热压或溶胶-凝胶法引入 BN、AlN 纳米片,高热导(>5 W/m·K)同时保持柔性,用于柔性散热片、电子芯片散热垫

方案 2:PI 纳米纤维/导热填料复合柔性线路板基材

纤维膜与高热导填料复合 → 形成高热导低介电柔性基材,可承载印刷线路或柔性电路板制造,兼顾机械柔性与热管理效率

方案 3:多层复合结构

顶层 PI 纳米纤维膜 + 中间导热纳米填料层 + 底层柔性保护层,实现热分散均匀、机械稳定、信号完整性高

方案 4:表面功能化处理

PI 纳米纤维表面进行氧化、等离子处理或纳米填料修饰,提升界面热传导效率和柔性耐久性

作为柔性散热基材,它能够应用于柔性显示、可折叠手机与可穿戴设备中,兼具高导热、低介电、轻量化与可弯折特性;通过与 BN、AlN 等高导热纳米片复合,可制备高效率的热管理膜,用于高功率 LED 与功率器件,以提升散热效率并延长使用寿命;在柔性印刷电路板(FPCB)中,PI 纳米纤维膜既可承担介电层功能,又可实现有效的热扩散,在保持柔性的同时实现电路与散热层的协同设计;作为电子芯片散热垫,其可裁切、可适形、可贴合的特性,可服务于高频通信模块和功率电子模块的局部散热;面向智能穿戴与柔性传感系统,PI 纳米纤维膜还可同时承载热管理、柔性线路与信号采集网络,为下一代轻量、长寿命、全天候可穿戴设备提供集成化材料平台。

参考论文:

1. https://doi.org/10.1016/j.cej.2025.168466

2. https://doi.org/10.1016/j.cej.2025.160807

3. https://doi.org/10.1016/j.compscitech.2025.111181

4. https://doi.org/10.1016/j.coco.2025.102367

5. https://doi.org/10.1021/acsapm.4c03712

联系客服二维码

纳米纤维及其应用