联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

随着能源存储需求的快速增长,锂离子电池(LIBs)因其高能量密度广泛应用于便携设备及电动汽车领域。然而,传统液态电解质存在锂枝晶生长、泄漏及易燃等安全隐患,而主流固态聚合物电解质(如聚环氧乙烷,PEO)机械性能差、电化学窗口窄(<4 V),难以兼容高电压正极材料,限制了全固态锂金属电池(ASSLMBs)的实际应用。

近日,浙江大学化学工程联合国家重点实验室包永忠教授团队在期刊《European Polymer Journal》上,发表了最新研究成果“Ivy-like electrospun block copolymer fibers supported polymer solid electrolytes with wide electrochemical stability window for all-solid-state Li-metal battery”。本研究通过静电纺丝技术设计了一种具有常春藤形态的聚偏氟乙烯-嵌段-聚乙二醇甲基醚甲基丙烯酸酯(PVDF-b-PPEGMA)共聚物纤维膜,支撑PEO/锂盐复合固态电解质(SPE)。其独特的“主干-分支”多级纤维结构不仅提升了电解质的机械强度(拉伸强度达10.5 MPa),还通过PVDF的宽电化学窗口(5.58 V)与PPEGMA的锚定效应,显著抑制锂枝晶生长并增强界面稳定性。组装的LiFePO₄/SPE/Li全电池在60°C下循环300次后容量保持率达90%,且库仑效率稳定。该研究为开发高安全性、宽电压窗口的固态锂金属电池提供了创新策略,对推动下一代高能量密度储能技术发展具有重要意义。

随着便携设备、电动汽车及大规模储能系统对高能量密度电池需求的增长,锂离子电池(LIBs)因能量密度接近理论极限而面临瓶颈。全固态锂金属电池(ASSLMBs)因其高能量密度和安全性被视为下一代储能技术,但其核心组件——固态聚合物电解质(SPE)仍存在关键挑战。目前主流的聚环氧乙烷(PEO)基电解质虽具有优异的锂离子传导能力,但其机械性能差、电化学窗口窄(<4 V),难以抑制锂枝晶生长且无法兼容高电压正极材料。另一方面,聚偏氟乙烯(PVDF)基材料虽具备宽电化学窗口(>5 V)和良好机械稳定性,但其室温离子电导率极低(10^-9 S/cm)。因此,如何通过结构设计与材料复合,协同提升SPE的机械强度、离子传导率和电化学稳定性,成为推动全固态电池实用化的关键。

仿生结构设计:通过静电纺丝技术制备具有“常春藤形貌”的PVDF-嵌段-聚乙二醇甲基醚甲基丙烯酸酯(PVDF-*b*-PPEGMA)嵌段共聚物纤维膜,其主干-分支多级纤维结构(主干直径500 nm–1 μm,分支10–100 nm)模拟植物锚定机制,增强对PEO基质的机械支撑与界面结合。

协同材料复合:锚定效应:PPEGMA链段中的环氧乙烷(EO)单元与PEO基质形成强相互作用,提升复合电解质的相容性与离子传输效率。

宽窗口特性:PVDF的高电负性氟原子赋予电解质宽电化学稳定窗口(5.58 V vs. Li+/Li),显著优于纯PEO(4 V)。

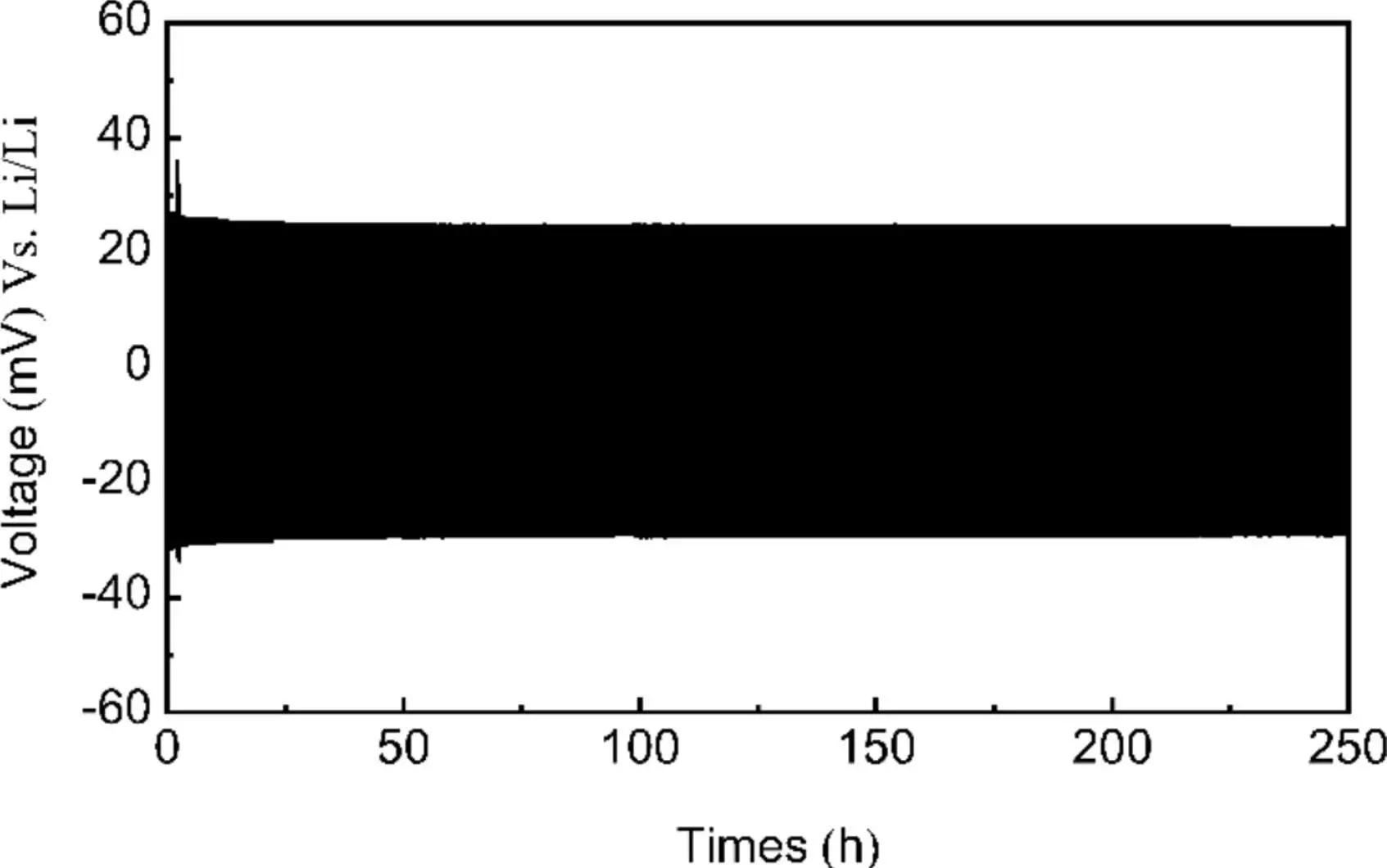

性能突破:机械强度,复合电解质的最大拉伸强度达10.5 MPa,断裂伸长率为333%,有效抑制锂枝晶穿刺。循环稳定性,组装的LiFePO₄/SPE/Li全电池在60°C、1C倍率下循环300次后容量保持率达90%,库仑效率稳定于100%。界面兼容性,对称Li/SPE/Li电池在0.1 mA cm⁻²下循环250小时后极化电压<30 mV,展现优异锂金属界面稳定性。

工艺创新:通过静电纺丝参数优化(电压16–19 kV,湿度<70%),实现纤维形貌可控,结合热压工艺(120°C,10 MPa)确保电解质膜致密性与离子通道连续性。

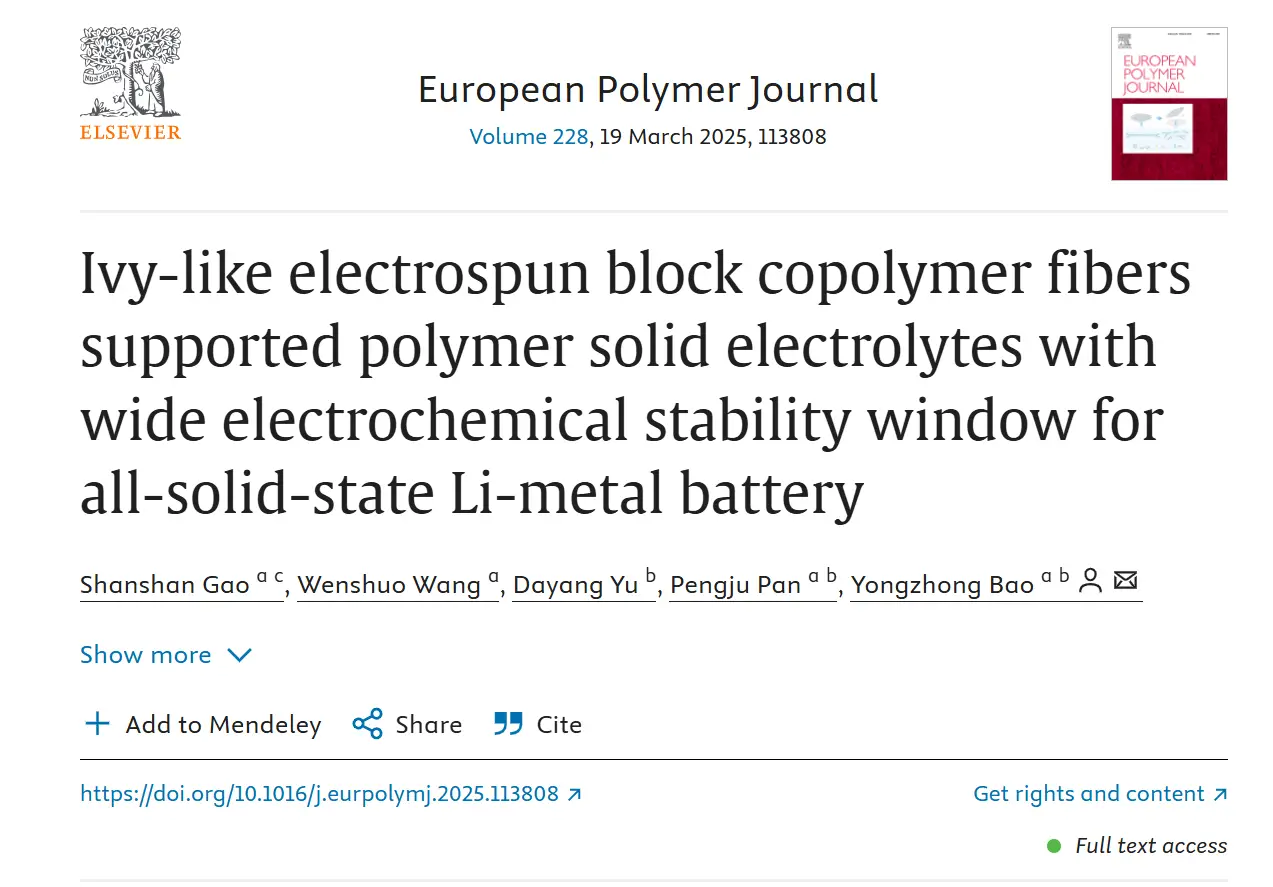

图 1.不同 PVDF/PPEGMA 嵌段比的静电纺丝 PVDF-b-PPEGMA 共聚物纤维的 SEM 照片(a)100/4.7,(b)100/7.3,(c)100/10。随着PVDF/PPEGMA嵌段比例增加(100/4.7 → 100/10),静电纺丝纤维形貌显著优化:低比例时纤维表面存在珠状缺陷(图1a),中比例形成多级结构(图1b),高比例时形成均匀的“常春藤形貌”——主干纤维(500 nm–1 μm)与分支纤维(10–100 nm)交织(图1c),为电解质提供高机械支撑与离子传输通道。

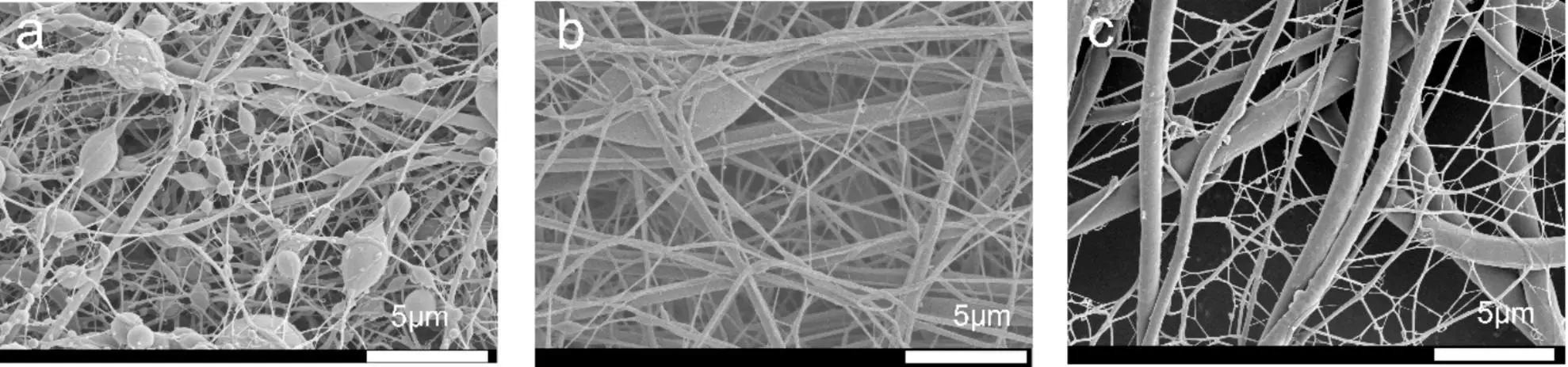

图 2.(a)受 PPEGMA 段阻碍的静电场力的强度和分布,(b) 静电纺丝过程中纤维分裂的机理示意图。PVDF-b-PPEGMA的“蝌蚪型”分子构型(PVDF段导电性低、PPEGMA段位阻大)导致静电纺丝过程中静电场分布不均(图2a)。电荷密度差异促使纤维分裂,形成粗细交织的多级结构(图2b),为电解质提供力学增强与离子传输协同优化路径。

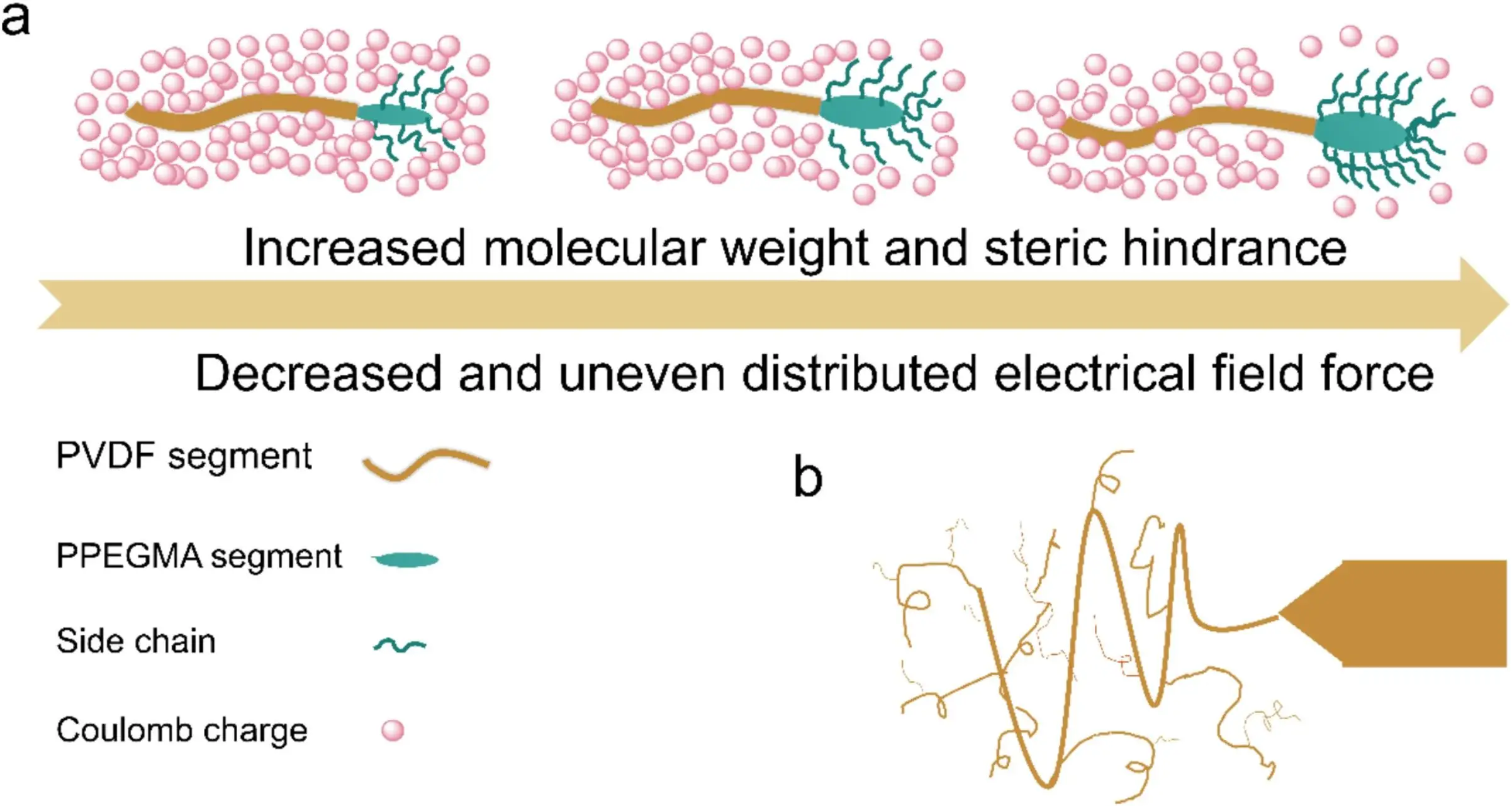

图 3.纳米纤维网络的 SEM 图像支持 PEO/LiTFSi(a)、断裂表面 (b) 和 i-SPE-6 断裂表面 (c) 中的静电纺丝 PVDF-b-PPEGMA 纤维。复合电解质(i-SPE-6)的SEM图像显示,PEO基质均匀渗透至电纺纤维网络孔隙(图3a),主干纤维作为支架(图3b),断裂面呈现致密结构(图3c),证明纤维网络与PEO的强结合力,力学与离子传导双提升。

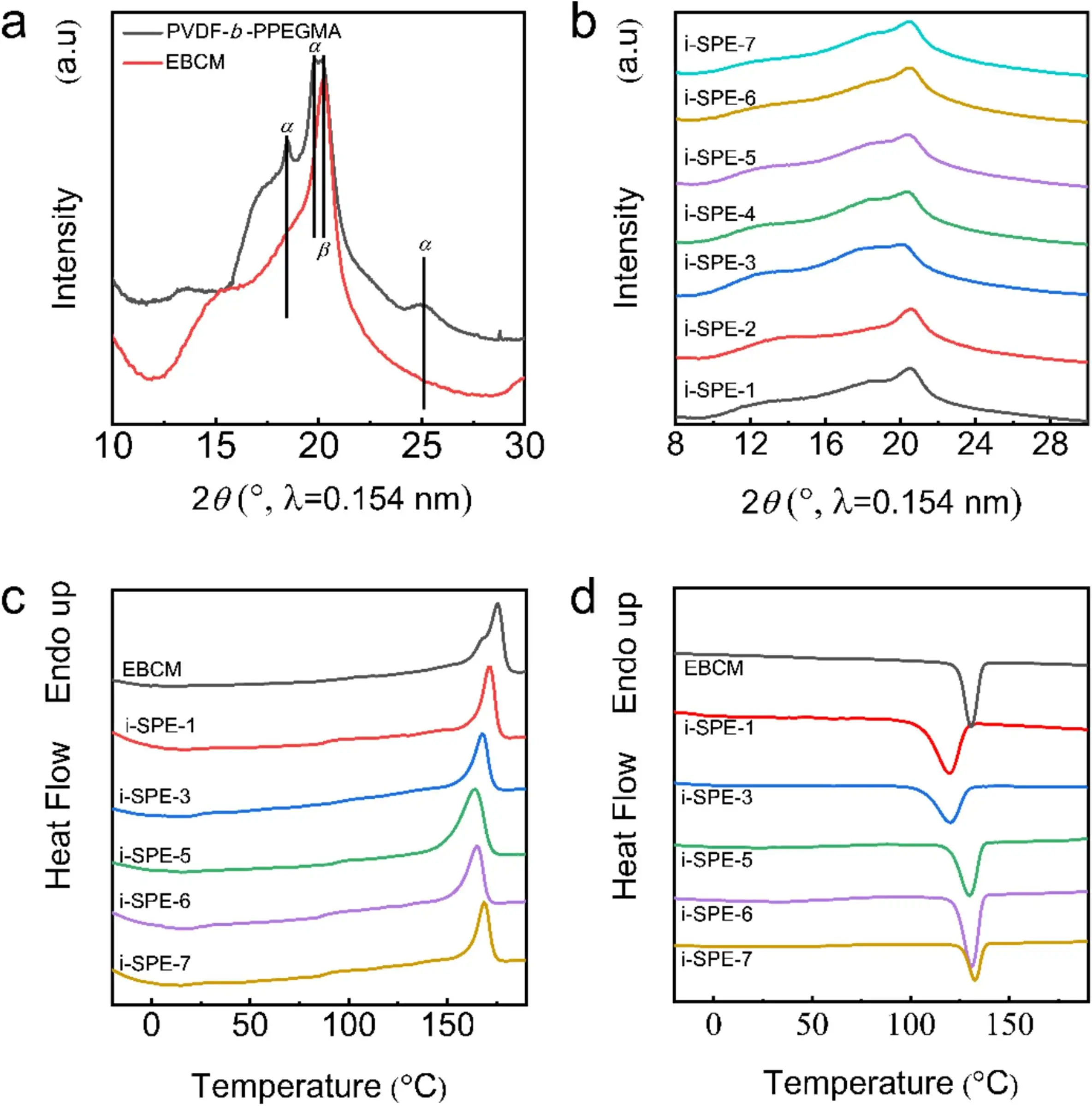

图 4.(a) PVDF-b-PPEGMA 共聚物和 EBCM,(b) SPE 的 WAXS 曲线,以及 EBCM 和 SPE 的 DSC 曲线(c. 第二次熔融过程,d. 第二次冷却过程)。WAXS与DSC分析表明:电纺PVDF-*b*-PPEGMA纤维中β晶相主导(特征峰20.26°,图4a),且PEO因锂盐添加结晶被抑制(图4b)。熔融峰(171°C)与PVDF晶相相关,β晶相促进锂离子传输(图4c-d)。

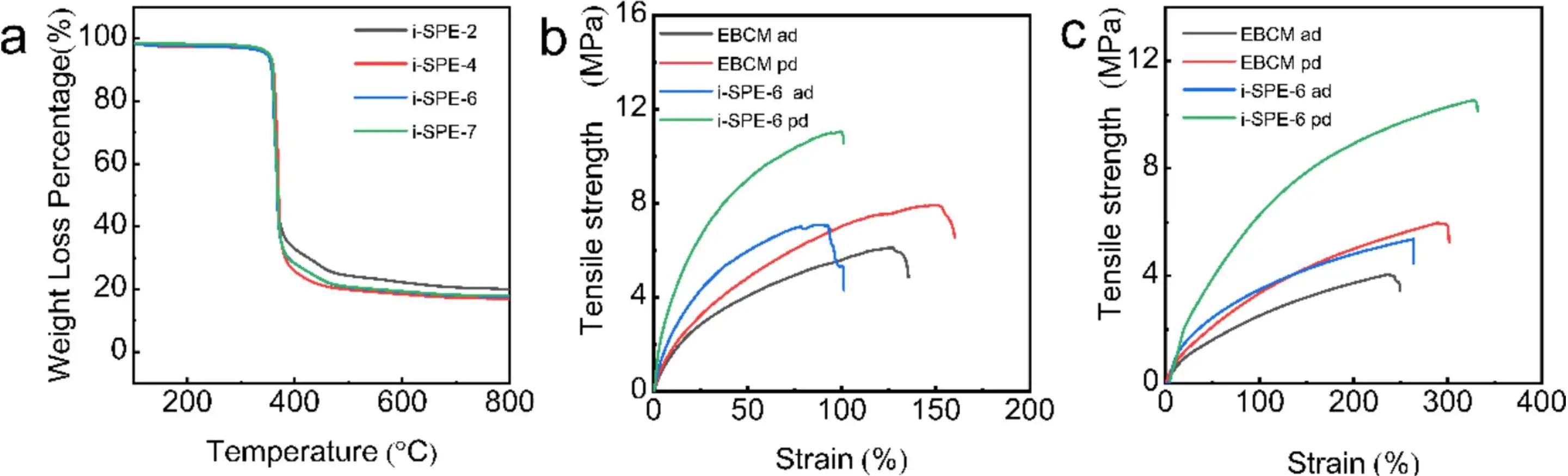

图 5.SPE 膜的 TGA 曲线 (a),静电纺丝 PVDF-b-PPEGMA 共聚物膜 (EBCM) 和 i-SPE-6 膜在环境温度 (b) 和 60°C (c) 下的拉伸应力-应变曲线。(AD:沿滚筒的轴线,PD:垂直于滚筒的轴线)。TGA显示复合电解质热分解温度>360°C(图5a),远超液态电解质;拉伸测试表明沿纺丝方向(ad)强度更高(10.5 MPa vs. 垂直方向6 MPa,图5b-c),证明纤维取向对力学性能的关键作用。

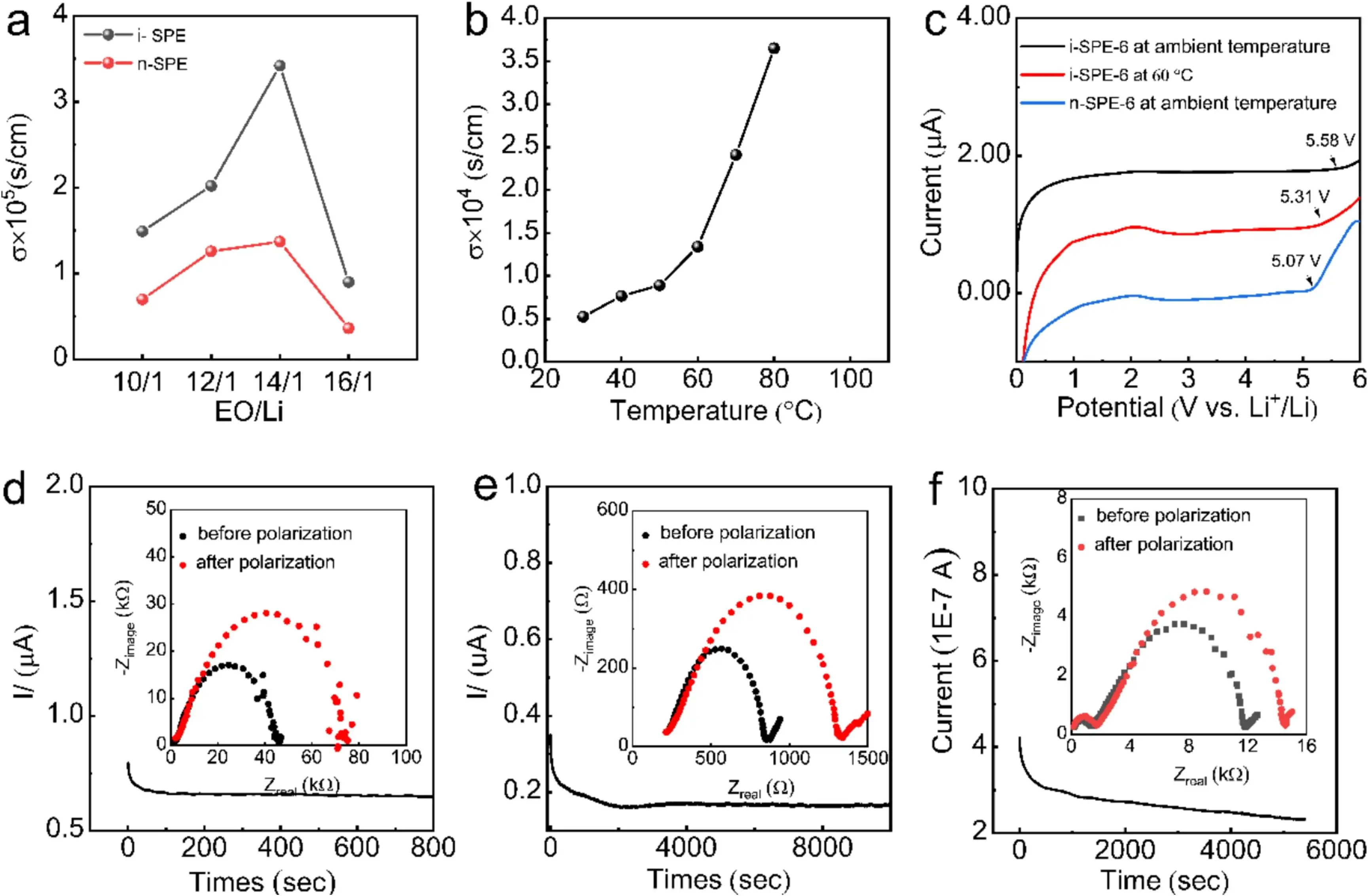

图 6.SPE 的电化学性能:(a) 常春藤类共聚物纤维负载的 SPE 与普通 PVDF 纤维负载的 SPE 的锂电导率比较,(b) i-SPE-6 在不同温度下的锂电导率,(c) i-SPE-6 和 n-SPE-6 的 LSV 曲线,(d) Li/i-SPE-6/Li 对称池在环境温度下的计时安培曲线,以及 (e) 60 °C 下的计时安培曲线,(f) Li/n-SPE-6/Li 对称池在 60 °C 下的计时安培曲线。电化学性能验证:离子电导率:i-SPE-6在60°C达1.05×10⁻⁴ S/cm,比PVDF对照组高2倍(图6a-b)。宽窗口:5.58 V(vs. Li+/Li),兼容高电压体系(图6c)。锂离子迁移数:i-SPE-6达0.56,显著优于纯PEO(0.13)(图6d-f)。

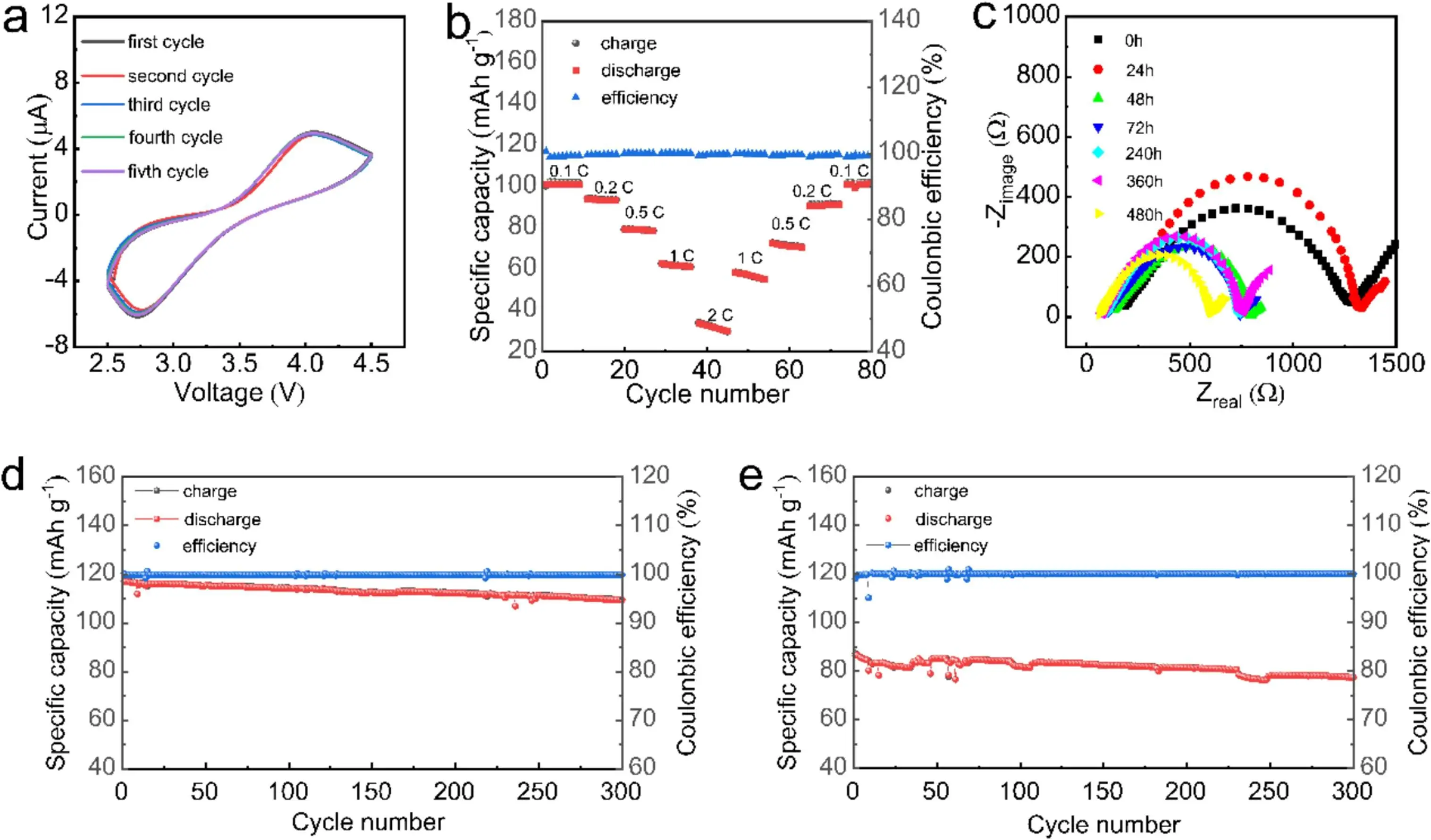

图 7.电池的电化学特性:(a)LFP/i-SPE-6/Li 电池在 0.5 mV s 时的 CV−1在 60 °C下,(b) LFP/i-SPE-6/Li 电池在0.1、0.2、0.5、1和 2C不同放电密度下的倍率性能,(c)Li/i-SPE-6/Li 对称电池在不同时间储存后测得的阻抗谱,以及 LFP/i-SPE-6/Li 电池在 0.5C (d) 和 1C (e) 下的循环充放电曲线。全电池性能:循环稳定性:0.5C下300次循环容量保持率93%,1C下保持90%(图7d-e)。界面阻抗:60°C存储720小时后阻抗稳定在600 Ω(图7c),证明界面兼容性优异。

图 8.对称 Li/i-SPE-6/Li 电池在 0.1 mA cm 电流密度下的恒流循环曲线−2。对称Li/SPE/Li电池在0.1 mA cm⁻²下循环250小时,极化电压<30 mV(图8),表明电解质有效抑制锂枝晶生长,界面动力学稳定。

这项研究通过仿生设计+材料创新,为全固态锂金属电池(ASSLMBs)开发了一款高性能固态电解质,为行业三大痛点提供研究思路:

1、纳米纤维膜强力支撑

电纺丝制备的PVDF基纤维膜,模仿植物锚定机制,形成主干-分支多级网络,机械强度提升至10.5 MPa,有效阻挡锂枝晶穿刺,提升电池安全性能。

2、宽电压+高稳定

电解质电化学窗口拓宽至5.58 V(远超传统PEO的4 V),兼容高电压正极材料;搭配LiFePO₄正极,300次循环容量保持率90%,库仑效率稳定。

3、具备量产的潜力

通过湿度、电压精准调控纤维形貌,结合热压工艺实现电解质膜连续化生产,为规模化应用铺路。

这项研究不仅解决了固态电池机械弱、电压低、寿命短的三大难题,更以低成本、易扩展的工艺设计,为下一代高能量密度电池的设计提供研究思路。

DOI: 10.1016/j.eurpolymj.2025.113808

联系客服二维码

纳米纤维及其应用