引言

静电纺丝作为制备纳米纤维的关键技术,凭借其独特优势,可制造出多种形态的纤维材料。这些纤维形态各异,在诸多领域展现出极大的应用潜力。对静电纺丝纤维形态进行精准控制,是拓展其应用范围的核心,它不仅能满足不同领域对材料性能的特殊要求,还能推动材料科学的创新发展。

静电纺丝纤维的形态控制

工艺参数调控

- 电压:电压在静电纺丝中起着关键作用,它直接影响电场强度。随着电压升高,电场力增强,射流受到的拉伸作用更大,纤维直径变小。当电压过高时,射流会变得不稳定,出现分叉现象,导致纤维形态不规则。在制备聚乳酸(PLA)纳米纤维时,电压从 15kV 提升到 20kV,纤维直径从 300nm 降至 200nm。

- 溶液流量:溶液流量决定单位时间内喷出的溶液量。流量增大,纤维直径变粗,产量增加;流量过小,纤维直径细,但产量低,且容易出现断丝。在纺制聚丙烯腈(PAN)纤维时,流量从 0.5mL/h 提高到 1.0mL/h,纤维直径从 150nm 增大到 200nm。

- 喷头与接收器距离:该距离影响纤维在电场中的飞行时间和溶剂挥发程度。距离过短,溶剂挥发不充分,纤维易粘连;距离过长,纤维受空气阻力和电场不均匀影响,形态不规则。研究表明,制备聚乙烯醇(PVA)纤维时,合适的距离为 15 - 20cm,可获得均匀的纤维。

溶液性质影响

- 浓度:溶液浓度直接关系到纤维的形态和结构。浓度低时,纤维易形成串珠状;浓度高,纤维直径增大,甚至可能出现扁平状。以壳聚糖溶液为例,浓度为 2% 时,纤维呈串珠状;浓度提高到 5%,纤维直径均匀增大。

- 粘度:粘度影响溶液的流动性和射流稳定性。粘度低,溶液流动性好,但射流易断裂;粘度高,射流稳定,纤维直径增大。在制备聚己内酯(PCL)纤维时,通过调整溶液粘度,可控制纤维直径和形态。

- 电导率:电导率影响电荷分布和电场力作用。电导率增加,射流受到的电场力增大,纤维直径减小。在纺丝溶液中添加适量的电解质,可提高电导率,实现对纤维形态的调控。

添加剂与共混

- 添加剂:添加特定添加剂可改变纤维形态。如添加表面活性剂,能降低溶液表面张力,使纤维更均匀;添加纳米粒子,可制备复合纤维,赋予纤维特殊性能。在制备二氧化钛(TiO₂)/PLA 复合纤维时,添加 TiO₂纳米粒子,不仅改变纤维形态,还使其具有光催化性能。

- 共混:将不同聚合物共混纺丝,可得到具有特殊形态和性能的纤维。如将 PLA 和聚乙二醇(PEG)共混,可改善纤维的亲水性和柔韧性,同时改变纤维的微观结构。

不同形态纤维的应用

实心纤维

- 过滤领域:实心纳米纤维因其高比表面积和小孔隙结构,在空气和水过滤中表现出色。可有效过滤微小颗粒和细菌,如在口罩中使用的聚丙烯(PP)实心纳米纤维,能过滤 95% 以上的 0.3μm 颗粒物。

- 生物医学领域:用于伤口敷料,能提供良好的透气性和吸水性,促进伤口愈合。例如,含有抗菌剂的实心纳米纤维敷料,可有效抑制细菌生长,加速伤口愈合。

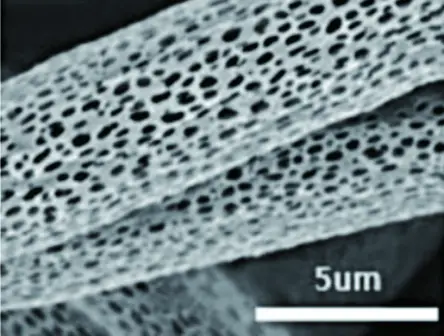

多孔纤维

- 组织工程:多孔纤维为细胞生长提供良好的三维结构,促进细胞黏附和增殖。如聚乳酸 - 羟基乙酸共聚物(PLGA)多孔纤维支架,可用于骨组织工程,引导骨细胞生长和分化。

- 催化领域:多孔结构增加了催化剂的活性位点,提高催化效率。如负载金属催化剂的多孔纳米纤维,在有机合成反应中表现出优异的催化性能。

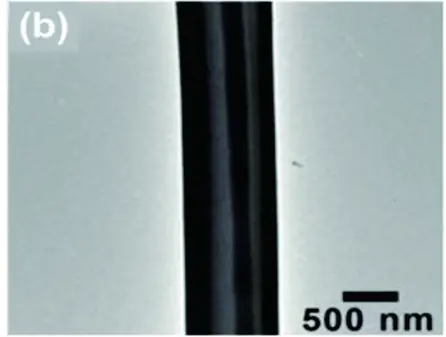

核壳纤维

- 药物缓释:核壳结构可将药物包裹在纤维内部,实现药物的缓慢释放。如以 PLA 为壳,药物为核的核壳纤维,可根据需求控制药物释放速度,延长药物作用时间。

- 传感器领域:利用核壳纤维的特殊结构,可制备高灵敏度的传感器。如以导电聚合物为壳,纳米粒子为核的核壳纤维,可用于检测生物分子和化学物质。

应用拓展面临的挑战与解决方案

挑战

- 大规模生产难题:目前静电纺丝技术产量低,难以满足大规模工业化生产需求,限制了其在更广泛领域的应用。

- 材料性能提升:在一些对材料性能要求苛刻的领域,如航空航天,静电纺丝纤维的力学性能、耐热性等有待进一步提高。

- 成本控制:静电纺丝设备昂贵,原材料成本高,生产工艺复杂,导致产品成本居高不下。

解决方案

- 设备创新:研发新型高效的静电纺丝设备,如多喷头、连续化生产设备,提高生产效率。

- 材料优化:通过材料复合、改性等方法,提升纤维的综合性能,满足不同领域需求。

- 工艺改进:优化生产工艺,降低能耗和原材料浪费,降低生产成本。

结论与展望

静电纺丝纤维的形态控制为其应用拓展奠定了坚实基础。通过对工艺参数、溶液性质等的精准调控,可制备出多种形态的纤维,满足不同领域的需求。尽管在应用拓展过程中面临挑战,但随着技术的不断创新和发展,这些问题将逐步得到解决。未来,静电纺丝纤维有望在更多领域实现突破,如智能材料、能源存储等,为社会发展做出更大贡献。