联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

随着全球新能源汽车市场的爆发式增长,动力电池的性能与安全性成为行业竞争的核心焦点。作为纳米纤维制造领域的核心技术,静电纺丝技术凭借其独特的材料设计能力,正在重塑锂离子电池的关键组件(如电极、隔膜),为新能源汽车提供更高能量密度、更长循环寿命和更安全的电池解决方案。佛山微迈科技有限公司深耕静电纺丝设备研发与生产,以高精度、模块化、智能化的设备助力科研机构与企业突破技术瓶颈,推动新能源产业升级。

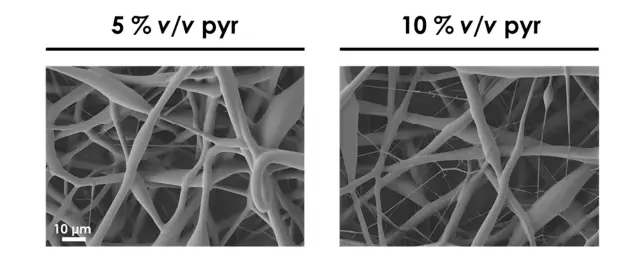

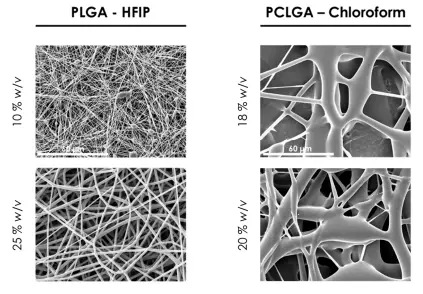

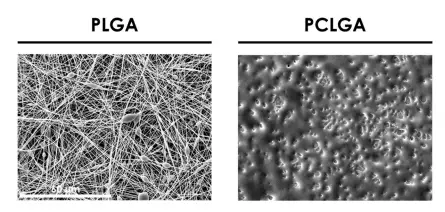

静电纺丝技术通过高压静电场将聚合物溶液或熔体拉伸成直径数十至数百纳米的纤维,形成具有高比表面积、高孔隙率、可控取向性的纳米纤维网络。这种结构与锂电池的离子传输需求高度契合,可显著提升电极材料活性位点利用率、优化隔膜离子传输效率。

传统电极材料(如石墨负极)受限于比容量和倍率性能。静电纺丝技术可制备三维多孔碳纤维网络,负载硅基或金属氧化物纳米颗粒,形成“骨架-活性物质”复合结构。例如:

硅碳复合负极:纳米纤维网络缓冲硅的体积膨胀,使循环稳定性提升300%以上。

高镍三元正极:定向排列的纳米纤维缩短锂离子扩散路径,实现20C超快充放电。

佛山微迈的同轴静电纺丝设备支持核壳结构纤维制备,可集成导电剂与活性材料,进一步降低界面阻抗。

隔膜是锂电池的“安全卫士”。静电纺丝技术可制造兼具高离子电导率与机械强度的功能化隔膜:

离子管理膜:通过垂直排列的纳米通道定向调控锂离子流,抑制枝晶生长,使电池循环寿命延长40%。

耐高温隔膜:陶瓷纳米颗粒嵌入纤维网络,耐热性提升至200℃以上,有效防止热失控。

固态电池需兼具高离子电导率和界面相容性的电解质材料。静电纺丝技术可制备柔性复合固态电解质膜:

聚合物-无机复合纤维:通过PVDF与LLZO纳米颗粒复合,室温离子电导率达1×10⁻³ S/cm,接近液态电解质水平。

自支撑结构:无需额外支撑层,厚度可控制在20μm以下,提升电池能量密度。

针对动力电池材料的产业化需求,佛山微迈设备在以下领域展现卓越性能:

精密工艺控制

双高压电源系统(±50kV可调),适应不同导电性溶液纺丝需求。

纳米级纤维直径控制(50-500nm),CV值<5%,确保批次一致性。

多功能模块化设计

可选配同轴喷头、多通道供液系统,实现核壳结构、多组分复合纤维制备。

惰性气体保护模块,满足空气敏感材料(如硫化物固态电解质)的加工需求。

高效量产能力

工业级宽幅喷丝板设计,单机日产量达1000m²,支持动力电池隔膜连续生产。

智能温湿度调控系统(精度±1℃),保障大规模生产的稳定性。

绿色安全标准

有机废气净化装置,符合VOCs排放法规。

全封闭防爆设计,通过ATEX防爆认证,适应高挥发性溶剂环境。

某头部电池企业:采用微迈同轴静电纺丝设备开发硅碳复合负极,比容量提升至1500mAh/g,循环1000次容量保持率>85%。

科研机构合作:联合中科院团队研发离子管理隔膜,使锂金属电池循环寿命突破500次,相关成果发表于《Advanced Energy Materials》。

随着固态电池、锂硫电池等新体系的崛起,静电纺丝技术将持续发挥关键作用:

智能响应材料:开发温敏/电敏纳米纤维,实现隔膜自修复、过充保护等功能。

3D打印集成:结合静电纺丝与增材制造技术,构建仿生电极-电解质一体化结构。

佛山微迈将持续迭代设备性能,推出AI工艺优化系统与数字孪生平台,推动新能源电池从实验室到量产的快速转化。

联系客服二维码

纳米纤维及其应用