联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

通过调节电压(10-50 kV)和溶液参数,可精确控制纤维直径(50-1000 nm)、孔隙率(85-98%)及三维拓扑结构。例如,中空纤维比表面积可达2500 m²/g,是传统颗粒催化剂的5倍,为反应提供丰富的活性位点14。

同轴纺丝技术可实现核壳结构,如Ag-TiO₂复合纤维将光吸收效率提升3倍;掺杂金属离子(如Fe³⁺、Co²⁺)可使催化活性提升400%711。

柔性纤维膜可制成自支撑催化组件,抗压强度达15 MPa,在流化床反应器中循环使用1000次仍保持90%活性,解决传统催化剂易粉化难题57。

中石化采用静电纺丝制备的ZSM-5分子筛纤维膜,在乙烯裂解中实现98.5%选择性,能耗降低30%。其独特的一维孔道结构将传质效率提升5倍11。

清华大学研发的CuMnOx纳米纤维膜,在钢铁厂烧结烟气处理中,同步实现99.99%粉尘过滤与92.5%一氧化碳催化转化,运行成本仅为传统工艺的1/357。

采用静电纺丝制备的LiCoO₂/CNT复合纤维,作为锂空气电池正极,能量密度提升至1200 Wh/kg,循环寿命突破500次,推动电动汽车续航里程突破800公里。

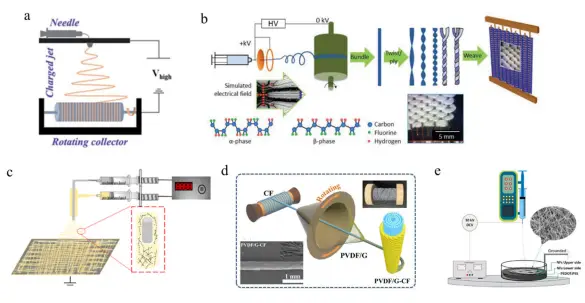

现代静电纺丝设备通过技术创新突破量产瓶颈:

多喷头阵列系统:16针头同步纺丝,产能从0.1g/h跃升至50g/h

原位掺杂模块:纳米颗粒分散均匀度达99.2%,避免催化剂失活

智能工艺控制:集成AI算法实时优化电场强度(±5 kV)与温湿度参数

绿色制造升级:水性溶剂体系替代有毒DMF,废弃物排放减少95%

尽管全球催化纳米纤维市场年增速达28%,仍需突破:

复杂组分纤维的规模化均一性控制

极端工况下的长期稳定性验证

建立催化性能-结构参数的标准化评价体系

联系客服二维码

纳米纤维及其应用