联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

一、研究背景

电纺丝是制备纳米纤维的一种高效而多用途的方法,在组织工程、节能和软电子等多个工程领域得到了广泛研究。电纺丝法利用静电力将聚合物溶液或聚合物熔体拉成超细射流。在到达收集器之前,带电射流要经过溶剂蒸发或凝固,直到最后沉积在接地的收集器上。带电射流的静电斥力会导致射流拉长变细,从而形成纳米级直径的纤维。虽然聚合物是电纺丝最常用的材料,但陶瓷、复合材料和半导体等多种材料也可用于电纺丝生产纳米纤维。同时,通过电纺丝工艺还可以获得各种形式的纳米纤维组件。通过传统的电纺丝工艺可以获得具有相互连接的纳米孔和均匀孔分布的超多孔纤维膜,这种膜已被广泛应用于液体和气体过滤。 使用旋转心轴、平行电极和反电极阵列制造出了对齐纤维网,可用于设计具有可控纤维增强取向的层压复合材料。此外,通过中位凝固浴、环形收集器和多喷丝板设置实现了纤维纱[10],从而促进了高性能织物、生物基复合材料和医疗假肢的设计。迄今为止,传统的电纺丝技术主要研究如何产生桁架状结构。例如,Mozaffari 和 Gashti[制定了各种加工路线,依靠传统电纺丝合成交联明胶纳米纤维支架,用于皮肤组织工程应用。他们的研究表明,传统的电纺丝工艺适合制备生物功能性更强的二维纳米结构支架。Almasian 等人利用电纺丝技术生产了超疏水 PAN 纳米纤维垫,用于雾收集应用。他们在电纺纳米纤维表面沉积了一层不均匀的功能化化合物,以改变表面粗糙度和孔径分布。这些研究表明,电纺丝足以产生具有高功能性的纳米结构,但对其机械性能却没有进行探讨,这表明所产生的材料不足以用于承重应用。

电纺丝为原位生产纳米纤维并将其集成到复合材料制造中提供了巨大的潜力。电纺纤维通常具有受控的化学成分、高孔隙率、大表面积和高机械强度等优异特性;这些特性在增强材料中可提高性能。然而,由于电纺纤维错综复杂的缠结,要在大块材料中实现电纺纳米纤维的均匀分散极具挑战性。因此,迄今为止,将电纺纤维作为增强填料加入复合材料(如聚合物基材料)中主要是通过浸涂或薄膜堆叠方法实现的。 例如,Beckermann 等人使用电纺纳米尼龙纤维毡作为交错层来增韧环氧树脂基体,制得的电纺纳米尼龙纤维增强碳/环氧树脂复合材料的模式 I 和模式 II 层间断裂韧性分别提高了 156% 和 69%。此外,Wu 等人利用电纺丝法制备的随机和单轴排列的聚丙烯腈(PAN)纳米纤维毡制作了聚甲基丙烯酸甲酯(PMMA)复合薄膜。研究发现,复合薄膜的机械性能随着纳米纤维含量的增加而稳步提高,并且与纤维的取向有关。与随机组织的纤维相比,含有均匀排列的纳米纤维的复合薄膜的拉伸强度提高了 40%,杨氏模量提高了 30%。

将电纺纤维毡嵌入复合材料中虽然可以提高机械性能,但这种方法的局限性在于无法充分发挥将单根电纺纳米纤维隔离在块状材料中的潜力。传统电纺工艺获得的无纺纳米纤维毡的紧密性大大降低了电纺纳米纤维的效率,限制了其在增强复合材料中的贡献。Molnar 等人研究了单根电纺聚酰胺-6 纤维的拉伸强度,结果表明纳米纤维毡的拉伸强度仅为单根电纺纳米纤维拉伸强度的 38.6%。此外,Papkov 等人研究了尺寸对单根电纺 PAN 纳米纤维的机械性能和结构的影响。当单根 PAN 纤维的直径减小到 100 nm 左右时,单根纳米纤维的弹性模量、真实强度和韧性分别增加到 48 GPa、1.75 GPa 和 605 MPa。这些研究结果表明,在大块材料中沉积单根纳米纤维可显著提高机械性能。然而,要将单根电纺纳米纤维集成到块状材料中,还需要新颖的制造方法。

近年来,湿法电纺作为一种更有效的方法被引入,用于在散装材料中沉积分离纤维。在湿电纺工艺中,选择液浴来收集电纺纤维,而不是固体收集器。Yokoyama 等人证实了湿法电纺能够生产出孔隙率高达 96.7% 的三维海绵状聚(乙醇酸)(PGA)结构。Sonseca 等人也报告称,与使用传统电纺丝技术制造的二维支架相比,使用湿法电纺丝技术制造的三维支架的开放孔隙率增加了 12%。同时,三维支架的拉伸强度低于二维支架,这归因于湿法电纺产生的高度卷曲和超多孔结构。Lin 等人开发了一种有效的方法,在电纺 PAN 纤维时使用氧化石墨烯水悬浮液作为液浴收集器来制造高度可压缩的三维纳米纤维气凝胶。与采用水收集法的气凝胶相比,所制备的气凝胶具有更高的机械强度,以及在承受大循环压缩应变时的结构坚固性。开放式多孔结构还允许对不同类型的油具有较高的吸收能力,这对未来在污染物处理方面的应用大有裨益。

这些关于反应凝胶内湿电纺的初步研究要求进行更深入的研究,以了解影响通过湿电纺制造的复合材料的微观结构和性能的因素。其中一个重要方面是使用胶体活性预陶瓷浴作为液体收集器进行电纺丝。这种方法对于生产先进的多尺度陶瓷复合材料非常重要。

在之前的研究中,我们利用湿法电纺丝技术,成功地将电纺丝聚环氧乙烷(PEO)纤维直接沉积到硅酸钾溶液中,生成了纤维增强土工聚合物。我们观察到,电纺纤维与陶瓷基体之间的粘结力很强。电纺纤维还表现出裂缝桥接等增韧机制,使压痕模量和压痕硬度分别提高了 29% 和 22%。然而,我们以往工作的一个局限是缺乏对所制造的土工聚合物复合材料化学性质的基本了解,也没有系统地研究电纺丝聚合物和液浴材料对材料最终行为的影响。因此,在本文中,我们试图了解湿法电纺丝对纤维增强陶瓷的微观结构、化学性质和机械性能的影响。我们将土工聚合物前驱体作为液体收集器,研究电纺纤维增强土工聚合物纳米复合材料的物理、化学、微观结构和机械性能。

二、摘要

电纺丝是一种就地生成纳米纤维的多功能方法。然而,最近,湿法电纺作为一种更有效的方法被引入,用于在块状材料内沉积孤立的纤维。在湿电纺中,采用液浴而不是固体收集器来收集纤维。然而,尽管有多项研究关注湿法电纺丝生产聚合物复合材料,但很少有研究调查湿法电纺丝生产陶瓷复合材料。在本文中,我们提出了一种基于增强型湿法电纺丝的新型纳米纤维增强陶瓷复合材料原位制造方法。我们的方法利用电纺丝技术将聚合物纳米纤维直接拉入活性预陶瓷凝胶中,然后对其进行活化,从而获得先进的纳米纤维增强陶瓷复合材料。我们通过研究湿法电纺聚丙烯腈和聚(环氧乙烷)纤维增强土工聚合物复合材料来展示我们的方法,纤维重量分数在 0.1-1.0 wt% 之间。湿电纺保留了土工聚合物的无定形结构,同时改变了分子排列。湿法电纺丝可提高土工聚合物复合材料的中孔比例和总体孔隙率。聚(环氧乙烷)增强土工聚合物复合材料的压痕模量在 6.76-8.90 GPa 之间,断裂韧性在 0.49-0.76 MPa√m 之间,具有明显的增硬和增韧效果。这项工作证明了湿电纺法制造多功能纳米纤维增强复合材料的可行性。

三、结论

本研究探讨了液体收集器和聚合物对通过在土工聚合物前驱体溶液中沉积湿法电纺聚合物纤维而合成的纤维增强土工聚合物的化学性质、微观结构和机械性能的影响。以下是我们的主要成果:

湿法电纺丝工艺保留了所得土工聚合物复合材料的无定形结构,但导致分子结构发生变化。XRD 结果显示驼峰的位置发生了变化,傅立叶变换红外光谱结果显示随着纤维重量比的增加,土工聚合物主带的位置也有所增加。

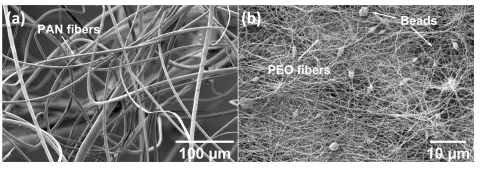

电纺纤维的直径由聚合物的化学性质决定: PAN 产生微米级纤维,纤维直径在 1.68-15.23 μm 之间,而 PEO 产生纳米级纤维,纤维直径在 30-160 nm 之间。

对于 0.1 wt% 的低纤维重量比,湿法电纺丝工艺会导致体积密度和骨架密度降低 10%。此外,中孔率和整体孔率都有所增加。

湿法电纺纤维增强土工聚合物的机械性能取决于聚合物类型和集液器。对于 KGP/PAN-W 而言,刚度和断裂韧性都会随着纤维重量比的增加而降低;对于 KGP/PAN-WG 而言,可以观察到稳定值;对于 KGP/PEO 而言,压痕模量和断裂韧性都会随着湿法电纺纤维的存在而增加。

这些结果表明,在土工聚合物前体凝胶内进行湿电纺,生产轻质纳米纤维增强陶瓷是可行的。我们下一步将研究电纺纤维增强土工聚合物复合材料的热特性,并进一步提高其机械性能。

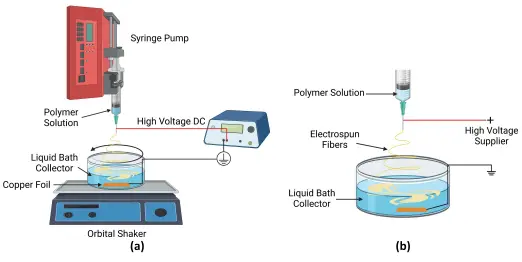

图1.聚合物纳米纤维湿电纺实验装置示意图:(a)实验装置。(b) 针和液浴收集器之间的示意图。聚合物溶液在聚丙烯腈(PAN)和聚环氧乙烷(PEO)之间变化,以研究聚合物类型的影响。液浴收集器在去离子水和水玻璃之间变化,以研究收集浴的影响。使用轨道振动器搅拌液浴,以达到纤维分散的目的。

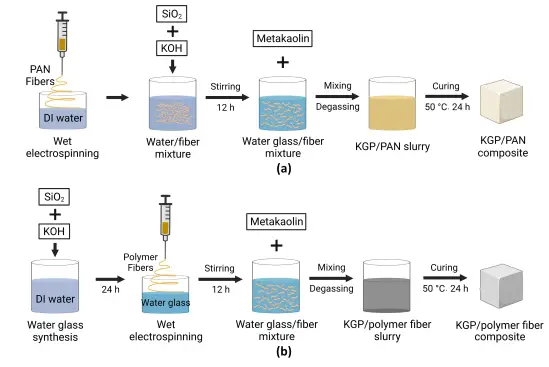

图2.电纺纤维增强土工聚合物复合材料的合成过程:(a) 使用去离子水作为液浴收集器。(b) 使用水玻璃溶液作为液浴收集器。

图3.(a) 电纺聚丙烯腈(PAN)纤维。(b) 电纺丝聚环氧乙烷(PEO)纤维。

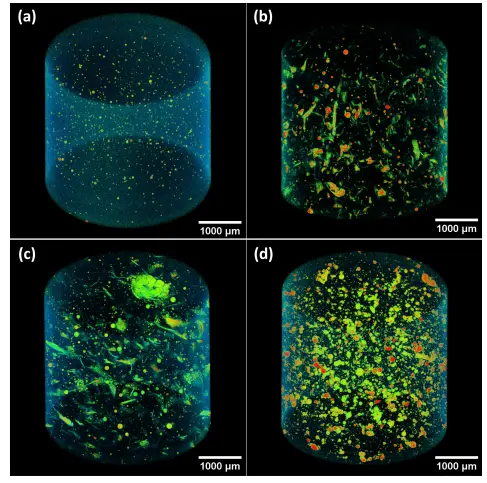

图4.电纺纤维增强土工聚合物复合材料的 3D 显微 CT 重建:(a) 纯 KGP。(b) KGP-0.5%PAN-W。(c) KGP-0.5%PAN-WG。(d) KGP-0.5%PEO-WG。土工聚合物基体经过过滤,微红的颜色表示存在空气。

联系客服二维码

纳米纤维及其应用