联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

引言:陶瓷在人类社会中不可或缺,但其固有脆性和有限的变形能力严重制约了其在前沿技术中的应用。例如,航空航天隔热材料需承受机械冲击和高频振动,而可穿戴设备需经受反复扭曲。这些场景要求陶瓷部件兼具高强度、大弯曲应变乃至塑性变形,这在传统陶瓷材料中难以实现。一维(1D)陶瓷纳米纤维(CNFs)的出现为陶瓷材料的力学设计带来了范式转变。这些可弯曲的 1D CNFs 可被策略性地组装成二维(2D)柔性膜、三维(3D)可压缩气凝胶。

东华大学丁彬教授团队在《Nature Communications》平台发布了“陶瓷纳米纤维高强韧室温塑性一体化”的最新成果。该团队通过模板自由静电纺丝结合界面诱导成核策略,成功同步提升强度(~1.06 GPa)、柔韧性与室温塑性(~8.44%)。这一成果为极端工况陶瓷构件设计提供了新思路。

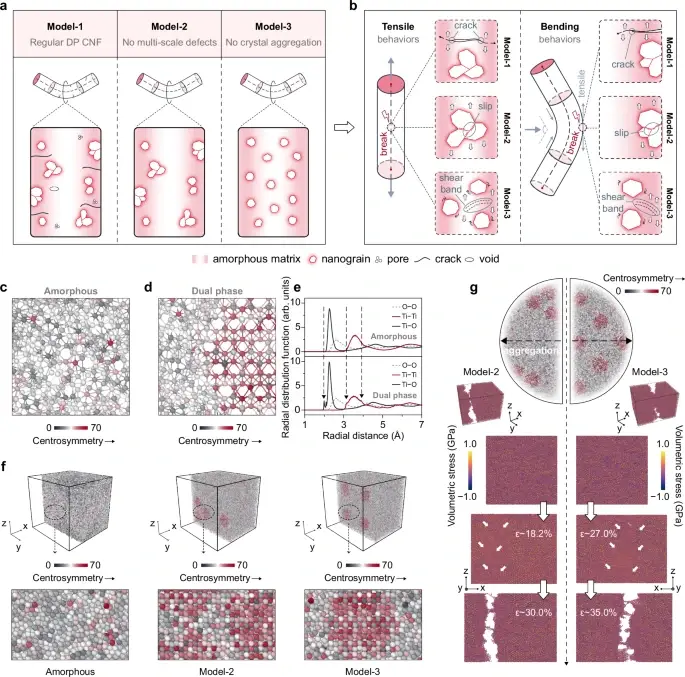

论文提出晶态 / 非晶态双相(DP)结构设计,通过构建三种模型逐步优化性能:Model-1 存在多尺度缺陷(孔隙、裂纹)和纳米晶聚集;Model-2 通过无模板电纺消除缺陷,但纳米晶仍局部聚集;Model-3 结合界面诱导成核策略,实现纳米晶均匀分布、内界面增加且无缺陷。分子动力学模拟显示,Model-3 的断裂机制从纳米晶簇边界滑移转变为非晶区剪切带形成,激活了纳米晶滑移、旋转及非晶基质应力耗散等多变形机制,打破了传统陶瓷 “高强度与高变形性互斥” 的固有矛盾。非晶基质作为 “软边界” 分散应力,纳米晶提供强度支撑,二者协同使 Model-3 在保持高强度的同时,实现了室温塑性(塑性应变~3.10%),这是传统陶瓷材料难以实现的突破。

图1:双相(DP)陶瓷纳米纤维(CNF)的概念设计

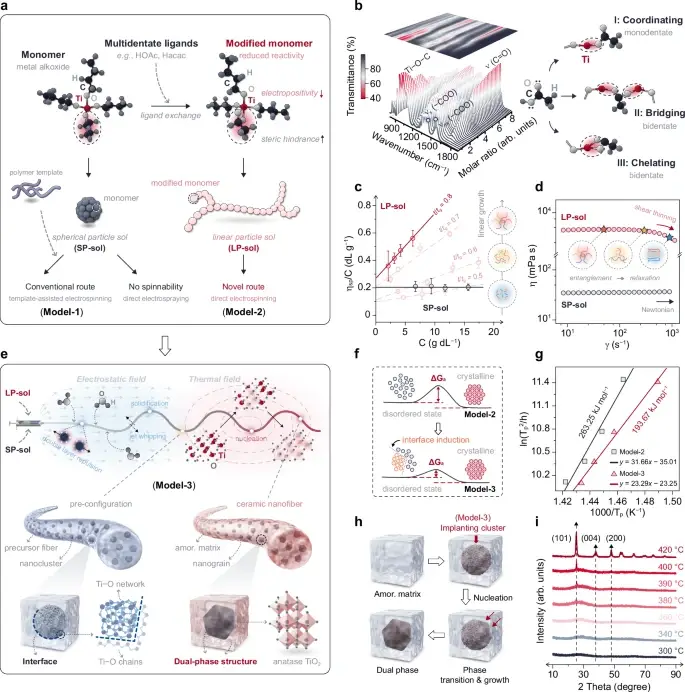

通过配体交换分子设计合成可纺性线性颗粒溶胶(LP-sol),结合无模板电纺技术消除传统工艺中聚合物模板分解导致的缺陷,制备出 Model-2;进一步将球形颗粒溶胶(SP-sol)与 LP-sol 复合,利用二元非晶界面诱导纳米晶成核,抑制聚集,得到 Model-3。优化的二元溶胶(5 wt% SP-sol + 95 wt% LP-sol)兼具良好纺丝性和纳米簇分散性,使纳米晶尺寸分布更均匀(Model-3 标准差~4.55 vs Model-2~5.30)。配体交换(如乙酸修饰钛醇盐)通过调控配位结构,抑制了钛醇盐的过度支化,形成线性溶胶,为无模板电纺提供可能;界面诱导成核降低了非晶 - 锐钛矿相变的活化能(ΔGₐ减少 69.58 kJ/mol),避免了纳米晶团聚生长,确保了双相结构的均匀性。

图2:合成过程

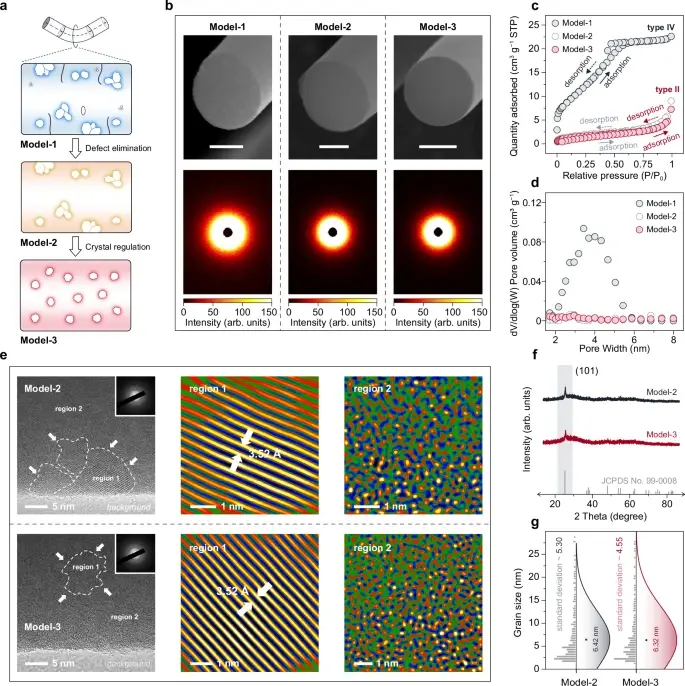

结构表征显示,Model-1 因模板分解存在介孔 / 微孔(BET 表面积~42.62 m²/g),Model-2 和 Model-3 为无孔结构;Model-3 的纳米晶(平均尺寸~6.32 nm)均匀分散于非晶基质中,内界面显著增加。原位力学测试表明,Model-3 的拉伸强度达~1.06 GPa,应变极限~8.44%,室温塑性应变~3.10%,临界弯曲曲率半径(Rc < 0.47 μm)远小于 Model-1(7.65 μm)和 Model-2(2.37 μm)。无孔结构和均匀纳米晶分布使 Model-3 的应力分布更均匀,氧空位促进的键切换、纳米晶的滑移 / 旋转及非晶区的剪切带增韧共同作用,使其韧性(~58.45 MJ/m³)分别是 Model-1 和 Model-2 的 32.11 倍和 1.79 倍,为极端环境应用提供了可能。

图3:结构对比

联系客服二维码

纳米纤维及其应用