联系我们

- 电话/微信:18520902353

- 客服QQ:3597831168

- 邮箱:info@wemaxnano.com

- 地址:广东省佛山市南海区狮山镇塘头名创钢材仓储园B区二楼

一、研究背景

锂离子电池(LIBs)在推进现代能源存储方面发挥着至关重要的作用,影响着便携式电子产品、电动汽车和可再生能源技术的发展。这些电池以其高效、高能量密度和可充电性而闻名。阴极在确定lib的能量密度和成本效益方面是必不可少的,各种材料,包括层状、尖晶石和橄榄石结构,正在研究。层状类别中的三元正极材料由于其低成本、高能量密度和快速充电能力而显著增强了下一代电池。然而,尽管取得了进步,但容量接近200 mAh g−1的富镍阴极仍不足以满足行业需求,这凸显了阴极材料开发的进一步创新需求。阴极材料中镍浓度的升高会显著加剧材料的体积和表面降解。在循环过程中,富镍阴极的晶格膨胀和收缩会引起机械应力和应变,导致晶格畸变和微观结构变化,从而导致微裂纹,从而影响阴极的完整性。此外,带电Ni4+离子的反应性导致不良的电解质相互作用,形成阴极-电解质界面(CEI)层,消耗Li+离子,增加界面阻抗,最终导致不可逆的容量损失。这些与超高镍锂离子电池相关的性能限制导致循环寿命和安全性显著降低,特别是在高温和高充电截止电压下。

超高镍阴极的性能下降与晶间开裂密切相关,晶间开裂使电解质更多地渗入颗粒内部,从而加剧了界面副反应。这种相互作用导致了的表面退化和阻抗增长。为了缓解这些挑战,人们研究了各种策略,包括元素掺杂、表面涂层和形态工程。采用氧化物、氟化物和磷酸盐等材料的表面处理已经证明可以有效地减少电解质侵蚀,从而延长电池寿命。然而,在长时间的循环过程中,涂层和基材之间的结构差异可能导致界面间隙和涂层的潜在脱离,从而降低其保护作用。此外,兴奋剂修饰因其简单和有效而受到欢迎。Mg2+, Al3+, Zr4+和Ti4+等离子的加入提高了Ni2+离子从过渡金属位点迁移到锂离子位点的热力学屏障,从而增强了氧键,提高了结构稳定性,同时最大限度地减少了氧损失。以往的研究证实,掺铌高镍层状正极材料可以作为高度安全、无裂纹的正极材料有效地发挥作用。然而,传统的涂层技术通常涉及冗长的过程,需要大量的热处理才能获得精细的晶体结构,从而导致显著的能源消耗和制造效率降低。因此,发展掺杂诱导的超高镍正极材料表面重组的创新合成方法至关重要。

在传统的掺杂和涂层方法中,添加二次溶剂处理步骤往往会导致高镍正极材料中岩盐相的形成。这些相的特点是较低的电子和离子电导率,这大大损害了材料的容量和速率能力。此外,在先前的研究中,由于溶剂处理在二次改性中产生的表面混合阳离子层在中经常被忽视。最近的研究主要集中在高价阳离子掺杂的有利作用上,它通常会导致表面混合层重组(通常会提高性能),同时也会导致循环过程中有害的岩盐相变(往往会加速性能下降)。值得注意的是,我们之前的工作已经验证了富镍阴极中不可逆相变传播的本质。认识到二次溶剂处理始终产生表面混合相,导致探索是否可以有效地管理该处理后的煅烧过程。具体来说,目标是改变中间岩盐层的物理化学性质,同时结合异质元素掺杂来解决“机械化学”失效的根本原因,并解决已发现的问题。焦耳加热已成为一种快速、节能的合成技术,通过快速的反应动力学和短的反应持续时间,可以控制材料的结构和性能。它的非平衡特性为快速制造掺杂、表面重构的超高镍正极材料提供了很好的机会。

在这项研究中,利用“焦耳加热”系统的超快烧结能力,开发了一种脉冲高温烧结方法,用于制造掺杂诱导表面重组的超高镍正极材料。最初,钪(Sc)被梯度掺杂到正极材料的表面,选择性地靶向过渡金属层内的Ni位点,有效地减轻了显著的晶格改变和晶格氧的损失。此外,快速的焦耳加热速率使非平衡过程产生,导致在颗粒表面形成人工Li/Ni阳离子混合层。该层不仅保留了传统阳离子混合的结构支撑优势,而且解决了与Ni迁移相关的低能垒。这些协同改进大大提高了新型高镍正极材料的循环稳定性、速率性能和热稳定性。此外,采用密度泛函理论(DFT)计算分析和阐明了Sc在结构中的掺杂机理和关键作用,而原位x射线衍射(XRD)表征和x射线吸收光谱(XAS)技术提供了对运行过程中晶体结构变化的见解,为理解高镍正极材料的结构稳定性奠定了基础。本研究强调了表面掺杂和混合相控制在高镍正极材料中的重要性,为对抗快速机械化学降解提供了通用和实用的策略,并为其潜在的工业应用提供了强有力的技术支持。

二、摘要

在高能锂离子电池(lib)中实现超高镍阴极受到循环过程中显著的结构和界面退化的限制。在本研究中,通过超快焦耳加热设备,快速促进了掺杂诱导的超高镍阴极材料的表面重组。密度泛函理论(DFT)计算、同步加速器x射线吸收光谱(XAS)和单粒子力测试证实了稳定的晶体框架和晶格氧的建立,减轻了H2-H3的相变,提高了结构的可逆性。此外,扫描透射电镜(STEM)显示,Sc掺杂过程对晶界产生了钉住效应,增强了Li+扩散动力学,降低了循环过程中的机械应变。经STEM和飞行时间二次离子质谱(TOF-SIMS)验证,在晶界处原位形成的阳离子混合层也创造了一个强大的阴极/电解质界面,有效地减少了界面寄生反应和过渡金属溶解。这些协同改性减少了颗粒破裂和表面/界面降解,从而提高了速率能力、结构完整性和热稳定性。结果表明,优化后的sc改性超高镍阴极(Sc-1)在1℃(25℃)下循环100次后的容量保持率为93.99%,在1℃(50℃)下循环100次后的容量保持率为87.06%,具有良好的循环稳定性和热稳定性。通过提出一步多功能改性方法,本研究对富镍层状阴极材料(ncm)的结构、微观结构和界面特性的控制机制进行了广泛的分析。这些结果强调了超高镍阴极作为下一代电动汽车(ev)先进锂离子电池(lib)的可行候选材料的潜力。

三、结论

本研究表明,掺杂诱导的超高镍正极材料表面重组可以通过超快焦耳加热方法在数秒内实现。这种方法促进了阴极材料的快速合成,同时允许控制提高其电化学性能的关键结构特征。在Sc表面掺杂过程中,在层状结构中引入了电化学惰性阳离子混合层。超快焦耳加热过程产生的非平衡环境是促进这种重构的关键,它显著提高了结构/界面的稳定性和超高镍层状阴极的机械完整性。Sc掺杂在阴极颗粒的晶界上表现出“钉住效应”,这对于通过减少阴极在循环过程中所经历的机械应变来改善Li+扩散动力学至关重要。通过促进更快的Li+迁移,材料可以维持更高的充放电速率,提高整体性能。此外,在晶界处原位形成的阳离子混合层建立了坚固的阴极/电解质界面,这对于减少不必要的界面反应至关重要。具体来说,这个保护层抑制了阴极和电解质之间的寄生反应,并防止了在操作过程中过渡金属(TMs)的溶解。先进的表征技术,包括STEM和TOF-SIMS,证实了改性阴极中TM的溶解减少。因此,这些协同修饰导致Sc掺杂减轻颗粒开裂,最大限度地减少表面和界面退化,从而提高速率能力,结构稳健性和热稳定性。总之,这项工作介绍了一种创新和高效的设计和合成策略,以创造低成本,高性能的阴极材料。对于要求高能量密度和运行稳定性的应用,如电动汽车电池,这种优势的组合尤为重要。

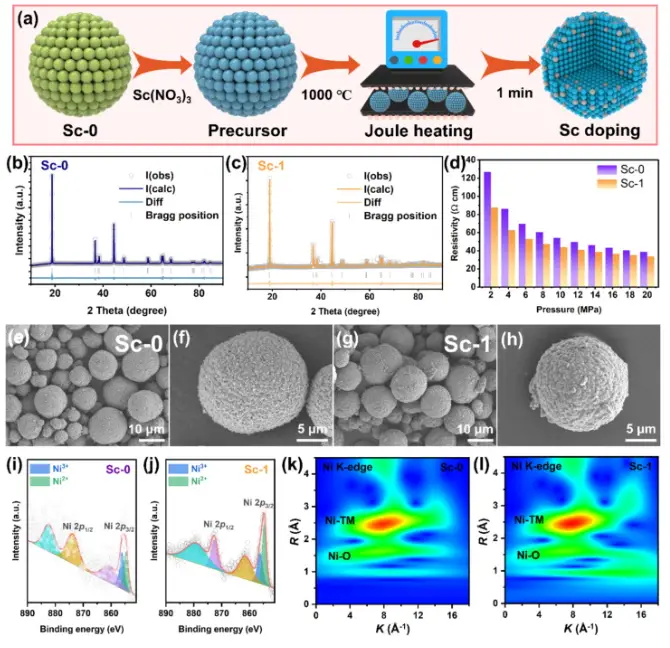

图1.(a) Sc-1合成示意图。(b) Sc-0和(c) Sc-1的XRD细化。(d) Sc-0和Sc-1的粉末电阻率。(e, f) Sc-0和(g, h) Sc-1的SEM图像。(i) Sc-0和(j) Sc-1的Ni 2p XPS光谱。(k) Sc-0和(l) Sc-1的EXAFS WT图像。

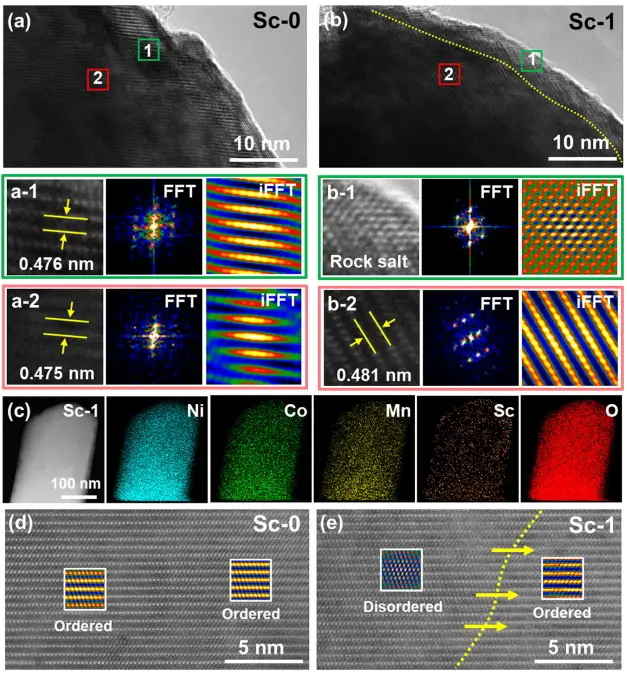

图2.(a) Sc-0和(b) Sc-1的HRTEM, FFT和iFFT图像。(c) Sc-1的EDS图谱。(d) Sc-0和(e) Sc-1的HAADF-STEM图像。

联系客服二维码

纳米纤维及其应用