在当今这个能源需求持续攀升的时代,电池技术的革新已然成为推动社会发展的关键力量。而在电池的众多组成部分中,高性能电池隔膜材料无疑占据着举足轻重的地位,它的性能表现直接关乎电池的安全性、循环寿命以及能量密度。在众多制备技术中,静电纺丝技术凭借其独特优势,正逐渐崭露头角,成为制备高性能电池隔膜材料的 “秘密武器”。

静电纺丝为何能脱颖而出?

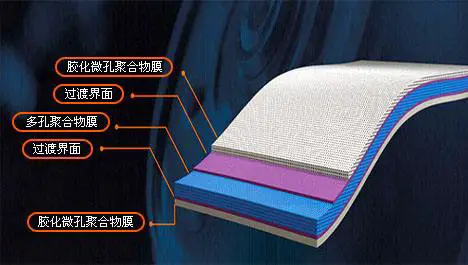

传统的电池隔膜,无论是在孔隙率、孔径分布,还是机械性能方面,都存在着一定程度的局限性。与之相比,静电纺丝制备的隔膜展现出了无可比拟的优势。通过静电纺丝技术所制备的纳米纤维膜,拥有超高的孔隙率。这一特性为离子传输构建了极为丰富的通道,能够极大程度地提升电池的充放电效率。例如,在锂离子电池体系中,静电纺丝隔膜可使锂离子迁移数显著提高,从而有效增强电池的倍率性能。

此外,静电纺丝所得纤维直径处于纳米尺度,并且分布极为均匀。这一特点能够有效地阻挡电池正负极之间的短路风险,为电池的安全运行提供坚实保障。在实际应用中,这种均匀的纳米纤维结构可以确保电池在高电流密度下稳定工作,减少因局部过热或短路导致的安全隐患。

制备过程:科技与工艺的融合

静电纺丝制备电池隔膜材料的过程充满了科技魅力与工艺巧思。首先,需将含有聚合物的溶液精心装入特制的纺丝装置中。在强电场的作用下,溶液表面会迅速形成泰勒锥,随后,极细的纤维流从泰勒锥尖端喷射而出。在纤维飞行的过程中,溶剂逐渐挥发,最终在收集装置上成功形成一层均匀的纳米纤维膜。

在这个过程中,诸多参数对隔膜的性能有着至关重要的影响。例如,溶液浓度的变化会直接改变纤维的直径和形态。当溶液浓度较低时,纤维直径较细,孔隙率相对较高;而溶液浓度过高,则可能导致纤维粘连,影响隔膜的性能。电场强度同样关键,它不仅决定了纤维的喷射速度,还对纤维的取向和形态产生影响。适当提高电场强度,可以使纤维更加细长且取向性更好。纺丝时间则决定了隔膜的厚度,通过精确控制纺丝时间,可以制备出满足不同需求的隔膜厚度。

佛山微迈科技有限公司在这方面技术极为成熟。其研发的设备能够实现高精度的纺丝过程控制,通过对上述参数的精准调节,制备出性能卓越的电池隔膜材料。该公司的设备还具备自动化程度高、稳定性强等优点,能够满足大规模生产的需求。

前景广阔:引领电池技术新变革

随着新能源汽车、储能设备等领域的迅猛发展,对高性能电池的需求呈现出井喷式增长。静电纺丝制备的高性能电池隔膜材料,有望成为推动这些领域发展的核心动力。在新能源汽车领域,高性能电池隔膜能够提升电池的能量密度,从而增加车辆的续航里程;在储能设备方面,它可以提高储能系统的充放电效率和循环寿命,降低储能成本。

展望未来,通过持续不断地优化静电纺丝工艺,结合新型材料的开发,电池隔膜在提高电池能量密度、延长循环寿命等方面必将取得更大的突破。例如,将静电纺丝技术与新型聚合物材料或纳米复合材料相结合,有望开发出具有更高离子传导率、更好机械性能和热稳定性的电池隔膜。这将为构建绿色、高效的能源体系注入强大动力,推动整个能源领域迈向新的发展阶段。

静电纺丝技术,正凭借其独特的魅力,为高性能电池隔膜材料的发展开辟出一条全新的路径,引领电池技术朝着更高的目标不断迈进。让我们满怀期待,共同见证它在能源领域创造更多的奇迹。